Báo cáo đề xuất cấp GPMT nhà máy sản xuất dầu bôi trơn

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất dầu bôi trơn (khoảng 130 mã sản phẩm) với công suất là 60 triệu lít/năm. Các sản phẩm được đóng gói dưới dạng can nhựa hoặc dưới dạng phuy.

Ngày đăng: 07-02-2025

235 lượt xem

DANH MỤC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT....................................................... 4

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ................................................... 7

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ............... 8

1.4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HOÁ CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA CƠ SỞ...... 18

1.4.1. Nhu cầu sử dụng nguyên liệu, vật liệu, phế liệu................................................. 18

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN CƠ SỞ............................................ 28

1.5.4. Lý do lập báo cáo đề xuất cấp giấy phép môi trường........................................ 33

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG............ 34

2.1. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG..... 34

2.1.2. Quy hoạch tỉnh, phân vùng môi trường............................................................. 34

2.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 35

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 36

3.1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI........... 36

3.1.1. Công trình, biện pháp thu gom, thoát nước mưa................................................ 36

3.1.2. Công trình, biện pháp thu gom, thoát nước thải............................................ 38

3.2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI......................................... 47

3.3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG... 50

3.3.1. Khối lượng chất thải rắn thông thường phát sinh.......................................... 50

3.3.2. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường................... 50

3.4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI NGUY HẠI...... 51

3.4.1. Khối lượng chất thải nguy hại phát sinh................................................. 52

3.4.2. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại............................. 53

3.5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG............. 54

3.6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG.............. 54

3.7. CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG KHÁC........................... 58

3.8. CÁC NỘI DUNG THAY ĐỔI SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT KẾT QUẢ THẨM ĐỊNH BÁO CÁO ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG.... 60

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........... 61

4.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI............................... 61

4.1.1. Nội dung đề nghị cấp phép đối với nước thải............................................. 61

4.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải........................ 61

4.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI................................. 63

4.2.1. Nội dung đề nghị cấp phép đối với khí thải....................................................... 63

4.2.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải.............................. 64

4.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG................ 65

4.3.1. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................................... 65

4.3.2. Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung.......................................... 66

4.4. NỘI DUNG YÊU CẦU VỀ QUẢN LÝ CHẤT THẢI, PHÒNG NGỪA VÀ ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG.... 67

4.4.2. Phòng ngừa và ứng phó sự cố môi trường........................................................ 69

4.5. CÁC NỘI DUNG ĐỀ NGHỊ CẤP PHÉP KHÁC VỀ BẢO VỆ MÔI TRƯỜNG..... 70

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ............... 71

5.1. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG ĐỐI VỚI NƯỚC THẢI................. 71

5.2. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG ĐỐI VỚI KHÍ THẢI.................... 75

CHƯƠNG VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..77

6.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI....... 77

6.1.1. Thời gian dự kiến vận hành thử nghiệm.......................................................... 77

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải.... 77

6.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI THEO QUY ĐỊNH CỦA PHÁP LUẬT..... 78

6.2.2. Chương trình quan trắc tự động, liên tục chất thải............................................... 78

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ cơ sở.. 78

6.3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HÀNG NĂM................ 79

CHƯƠNG VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.... 80

CHƯƠNG VIII. CAM KẾT CỦA CƠ SỞ...................................... 81

PHỤ LỤC.......................................................... 82

CHƯƠNG I.

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1 Tên chủ cơ sở

Công ty TNHH Dầu nhờn ... Việt Nam

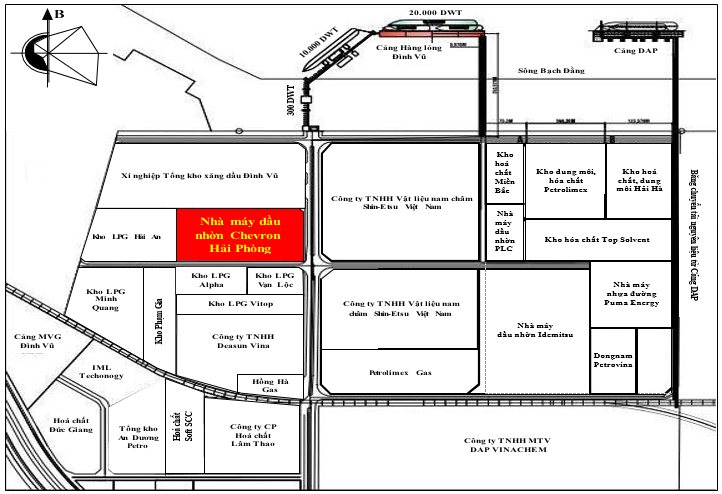

Địa chỉ trụ sở chính: Khu công nghiệp Đình Vũ, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng.

Người đại diện theo pháp luật: ....; Chức vụ: Giám đốc Tài chính.

- Điện thoại: ....; Fax: .....

Giấy chứng nhận đăng ký doanh nghiệp công trách nhiệm hữu hạn một thành viên, mã số doanh nghiệp.... do Sở Kế hoạch và Đầu tư thành phố Hải Phòng cấp đăng ký lần đầu ngày 30/6/2008, đăng ký thay đổi lần thứ 12 ngày 19/5/2023.

Giấy chứng nhận đăng ký đầu tư, mã số dự án ..... do Ban Quản lý Khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 17/8/2012, chứng nhận điều chỉnh lần thứ 08 ngày 04/5/2023.

1.2 TÊN CƠ SỞ

Dự án sản xuất các loại dầu, mỡ bôi trơn và cung cấp dịch vụ hỗ trợ tiêu thụ và dịch vụ hỗ trợ kỹ thuật.

Địa điểm cơ sở: Khu công nghiệp Đình Vũ, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng.

Hình 1.1. Sơ đồ vị trí của Nhà máy trong Khu Công nghiệp Đình Vũ

Quyết định số .../QĐ-UBND ngày 14/3/2019 của Uỷ ban nhân dân thành phố Hải Phòng về việc phê duyệt Báo cáo đánh giá tác động môi trường của Dự án nâng công suất Nhà máy dầu nhờn Hải Phòng từ 15 triệu lít/năm lên 60 triệu lít/năm tại Lô F4, Khu công nghiệp Đình Vũ, phường Đông Hải 2, quận Hải An.

Quy mô của cơ sở: Cơ sở có tổng mức đầu tư là 353.594.000.000 VNĐ (Ba trăm năm mươi ba tỷ, năm trăm chín mươi bốn triệu đồng). Cơ sở pha chế dầu nhờn thuộc lĩnh vực sản xuất sản phẩm hoá dầu ((thuộc lĩnh vực quy định tại Điểm 4 Mục II Phần A Phụ lục I ban hành kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ). Theo tiêu chí quy định của pháp luật về đầu tư công, Cơ sở được phân loại là dự án nhóm B (theo quy định tại khoản 1 Điều 9 Luật Đầu tư công năm 2019 và Mục I Phần B Phụ lục I ban hành kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ ). Theo tiêu chí về môi trường, Cơ sở được phân loại tương đương với dự án đầu tư nhóm II (mục số 2 Phụ lục IV Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ).

1.3 CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ

1.3.1.Công suất hoạt động của cơ sở

Nhà máy sản xuất các sản phẩm dầu bôi trơn (khoảng 130 mã sản phẩm) với công suất là 60 triệu lít/năm. Cụ thể:

Bảng 1.1. Công suất sản xuất các sản phẩm của cơ sở

|

STT |

Loại sản phẩm |

Khối lượng (lít/năm) |

|

1 |

Dầu động cơ xe máy (gồm 15 mã sản phẩm) |

18.000.000 |

|

2 |

Dầu động cơ xe ô tô (gồm 63 mã sản phẩm) |

6.000.000 |

|

3 |

Dầu hàng hải (gồm 07 mã sản phẩm) |

6.000.000 |

|

4 |

Dầu công nghiệp (gồm 45 mã sản phẩm) |

30.000.000 |

|

Tổng |

60.000.000 |

|

1.3.2.Công nghệ sản xuất của cơ sở

Quy trình công nghệ sản xuất của Nhà máy bao gồm: (1) Quy trình nhập nguyên liệu; (2) quy trình pha chế dầu nhờn; (3) quy trình đóng gói sản phẩm; (4) quy trình kiểm tra; (5) quy trình vệ sinh; (6) quy trình lưu giữ nguyên vật liệu, sản phẩm; (7) quy trình tái chế sản phẩm theo trách nhiệm nhà sản xuất. Cụ thể các quy trình như sau:

1/. Quy trình nhập nguyên liệu

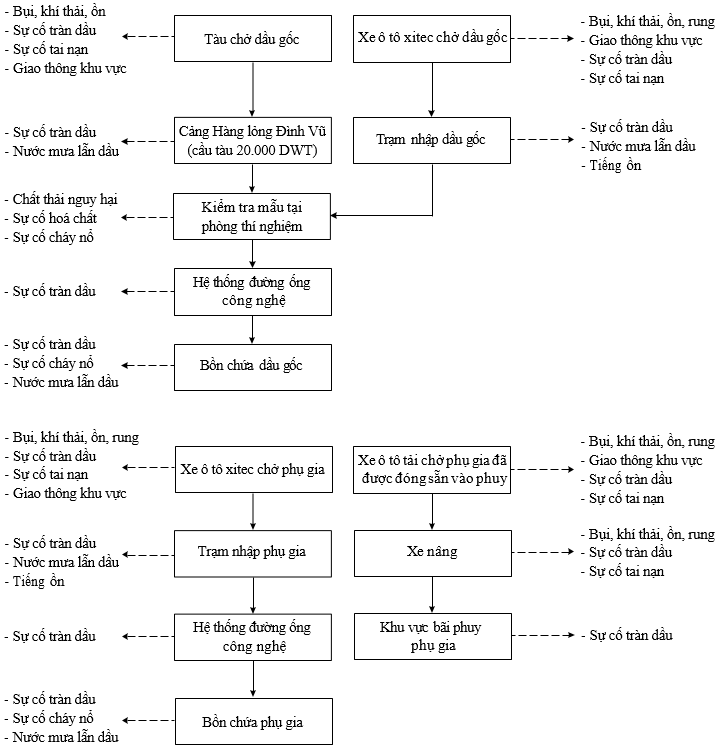

Để tiến hành sản xuất các sản phẩm dầu bôi trơn (dầu nhờn), Nhà máy tiến hành nhập nguyên liệu gồm dầu gốc và các phụ gia. Dầu gốc được nhập bằng đường thủy từ tàu chở dầu và bằng đường bộ từ xe ô tô xitec. Phụ gia được nhập bằng đường bộ từ xe ô tô xitec và xe ô tô tải.

Hình 1.2. Quy trình nhập nguyên liệu của Nhà máy

Dầu gốc được nhập bằng đường thuỷ thông qua Cảng Hàng lỏng Đình Vũ (cầu tàu 20.000 DWT). Từ tàu, dầu gốc được bơm vào hệ thống đường ống công nghệ bố trí từ cầu cảng về Nhà máy và được bơm vào các bồn chứa. Đảm nhiệm việc vận hành hệ thống máy bơm dầu gốc từ tàu vào bồn chứa là các thuyền viên trên tàu. Nhân viên vận hành Nhà máy có trách nhiệm giám sát và theo dõi trong suốt quá trình bơm để đảm bảo không có sai sót xảy ra.

Ngoài ra, dầu gốc được vận chuyển bằng xe ô tô xitec đến khu vực trạm nhập dầu gốc đã có sẵn các họng chờ. Dầu gốc được bơm vào bồn chứa bằng hệ thống máy bơm trên xe ô tô xitec qua đường ống mềm kết nối với các họng chờ này. Trước khi tiến hành bơm dầu gốc vào các bồn chứa, Nhà máy sẽ tiến hành lấy mẫu dầu gốc để kiểm tra tại phòng thí nghiệm của Nhà máy, các thông số cơ bản của mẫu đạt yêu cầu mới tiến hành nhập dầu gốc.

Phụ gia được vận chuyển bằng xe ô tô xitec đến khu vực trạm nhập phụ gia đã có sẵn các họng chờ. Phụ gia được bơm vào bồn chứa bằng hệ thống máy bơm trong nhà máy bơm hút qua đường ống mềm kết nối với các họng chờ này. Ngoài ra, Nhà máy nhập phụ gia đã được đóng sẵn vào các thùng phuy, vận chuyển đến Nhà máy bằng xe ô tô tải, xe container và được xếp tại khu vực bãi phuy phụ gia của Nhà máy bằng xe nâng.

2/. Quy trình pha chế dầu nhờn

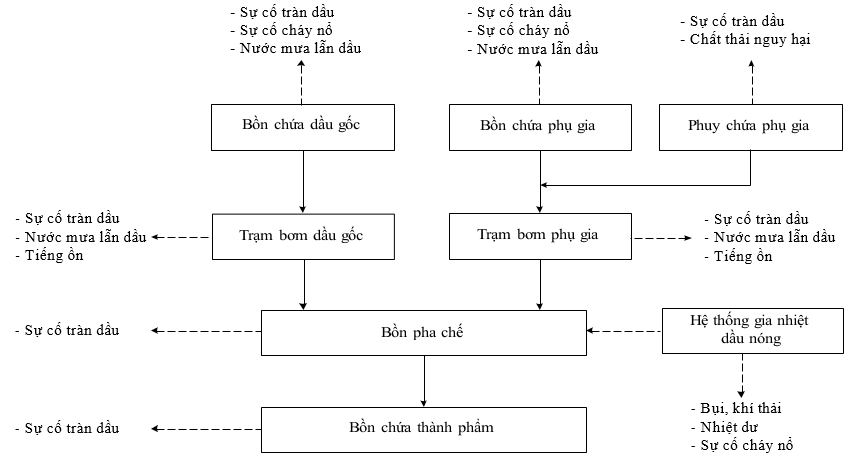

Dầu gốc từ các bồn chứa cùng với phụ gia từ các bồn chứa và thùng phuy được bơm định lượng theo khối lượng đã được cài đặt sẵn vào các bồn pha chế đặt tại nhà pha chế bằng hệ thống các máy bơm đặt tại trạm bơm dầu gốc và trạm bơm phụ gia.

Hình 1.3. Quy trình pha chế dầu thành phẩm của Nhà máy

Trong bồn pha chế, dầu gốc và phụ gia được pha trộn đồng nhất bằng hệ thống cánh khuấy thành các sản phẩm dầu bôi trơn (dầu nhờn). Kết thúc quá trình pha chế, các sản phẩm từ bồn pha chế được bơm vào bồn chứa thành phẩm bằng hệ thống các máy bơm tại nhà pha chế. Ngoài ra, tuỳ theo từng loại dầu gốc và phụ gia, bồn pha chế sẽ được cấp nhiệt bằng hệ thống gia nhiệt dầu nóng chảy bằng nhiên liệu dầu DO, để đảm bảo hỗn hợp pha trộn đạt nhiệt độ tối thiểu từ 25 - 35oC.

- Hệ thống các máy bơm chuyển tải

Nhà máy có 5 máy bơm dầu gốc để bơm chuyển tải nguyên liệu dầu gốc từ bồn chứa đến bồn pha chế và 9 máy bơm phụ gia để bơm chuyển tải nguyên liệu từ bồn chứa đến bồn pha chế, và được trang bị hệ thống van an toàn để ngăn ngừa sự cố tràn dầu. Để bơm chuyển tải sản phẩm từ bồn pha chế đến bồn thành phẩm, Nhà máy sử dụng 3 máy bơm với công suất mỗi máy bơm là 40m3/giờ.

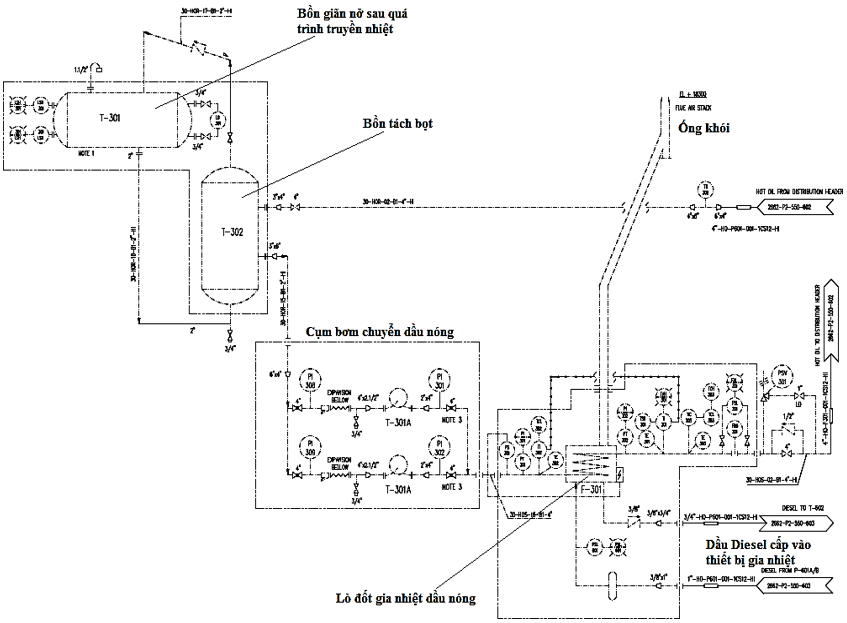

- Hệ thống gia nhiệt dầu nóng

Hệ thống gia nhiệt dầu nóng cấp nhiệt cho bồn pha chế để đảm bảo hỗn hợp pha trộn đạt nhiệt độ tối thiểu từ 25 - 35oC. Tuy nhiên, khu vực Hải Phòng có nền nhiệt cao, nên hệ thống gia nhiệt của Nhà máy chủ yếu hoạt động trong mùa đông vào những ngày có nhiệt độ thấp với thời gian hoạt động khoảng 1 - 2 giờ/ngày.

Hình 1.4. Sơ đồ nguyên lý hoạt động của hệ thống gia nhiệt dầu nóng

Nhiên liệu dầu DO từ bồn chứa (dung tích 7,0 m3) theo đường ống được cấp vào bộ gia nhiệt dầu nóng qua vòi phun nằm bên trong thiết bị. Không khí phục vụ cho quá trình đốt dầu DO được thổi vào buồng đốt qua quạt hút khí. Tại buồng đốt xảy ra phản ứng đốt cháy dầu DO sinh ra nhiệt đun nóng dầu tải nhiệt và theo hệ thống truyền nhiệt cấp cho các bồn pha chế. Hệ thống truyền nhiệt là hệ thống khép kín bao gồm các ống dẫn dầu nóng, các ống truyền nhiệt và thiết bị gia nhiệt tại các bồn pha chế. Khí thải từ quá trình đốt dầu DO theo ống xả khí thải (có đường kính D = 0,4 m, chiều cao H = 16,0 m) xả ra môi trường.

Hệ thống gia nhiệt dầu nóng của Nhà máy được Công ty nhập khẩu nguyên chiếc từ EU. Các thông số kỹ thuật của hệ thống như sau: Giá trị nhiệt năng: 850.000 kcal/h - 986 kW; Nhiệt độ dầu nóng: 260 - 300 oC; Lưu lượng dòng dầu: Trung bình 43 m3/giờ; Áp suất làm việc: 16 bar; Lượng dầu Diesel (DO) tiêu hao: 80 lít/giờ; Lưu lượng dòng khí thải: Lớn nhất là 3.000 m3/giờ (trung bình là 1.500 m3/giờ); Chất lượng dòng khí thải: Đảm bảo đáp ứng QCVN 19:2009/BTNMT - Quy chuẩn kỹ thuật quốc gia về khí thải công nghiệp đối với bụi và các chất vô cơ (cột B; Kp = 1,0; Kv = 0,6).

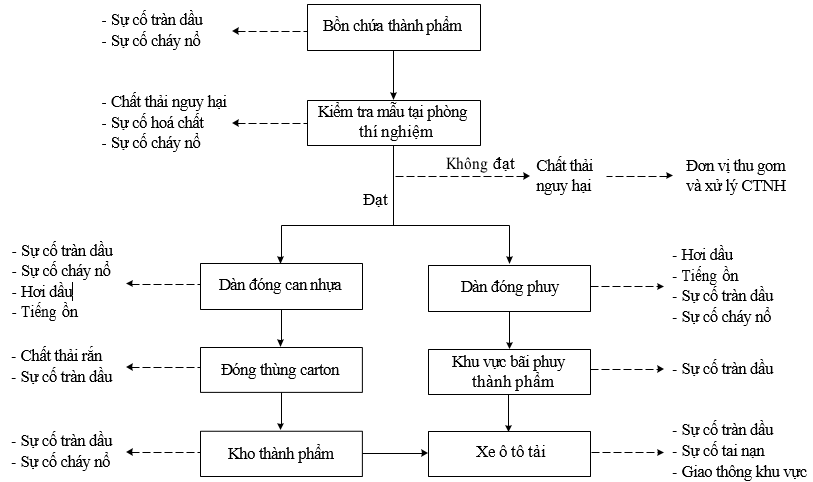

3/. Quy trình đóng gói sản phẩm

Các sản phẩm dầu bôi trơn (dầu nhờn) của Nhà máy được đóng gói vào phuy hoặc can nhựa tại xưởng sản xuất. Trước khi tiến hành đóng gói, Nhà máy sẽ tiến hành lấy mẫu dầu thành phẩm để kiểm tra tại phòng thí nghiệm của Nhà máy, các thông số cơ bản của mẫu đạt yêu cầu mới tiến hành đóng gói.

Hình 1.5. Quy trình đóng gói sản phẩm

Dầu thành phẩm từ bồn chứa thành phẩm được bơm đóng gói vào phuy hoặc can nhựa thông qua hệ thống các dàn đóng gói.

* Các công đoạn được tự động hoá trong sản xuất

Hiện tại Nhà máy đang sử dụng hệ thống pha chế tự động với thiết kế và công nghệ của Yokogawa (Nhật Bản). Dầu sau khi được pha chế xong sẽ được bơm chuyển sang bồn chứa thành phẩm (công nhân thao tác tắt bật máy bơm chuyển dầu). Dầu thành phẩm từ bồn chứa thành phẩm được bơm chuyển tới từng dàn đóng gói theo kế hoạch sản xuất (lập dựa trên nhu cầu bán hàng) qua bơm thành phẩm (hệ thống bơm thành phẩm được điều khiển tự động tốc độ bơm qua hệ thống biến tần).

Các vỏ phuy, vỏ can nhựa được băng chuyền đưa vào vị trí cần nạp, hệ thống cân điện tử sẽ tự động cân bao bì. Sau đó, công nhân vận hành đưa vòi đóng gói vào miệng vỏ phuy (đối với can nhựa vòi đóng gói sẽ tự động đưa vào miệng can). Hệ thống các dàn đóng gói sẽ tự động đóng hàng theo khối lượng đã cài đặt sẵn và tự động chụp nắp vỏ phuy/ can. Vòi đóng gói có kích thước vừa khít với miệng nắp vỏ phuy/ can, cộng thêm hệ thống máng tự động cắt và hứng dầu rơi vãi từ đầu vòi trong quá trình đóng gói để đảm bảo không có dầu rơi vãi lên mặt vỏ phuy/ can thành phẩm.

Các can nhựa sản phẩm loại nhỏ (120 ml, 0,8 lít, 1 lít, 3 lít, 4 lít, 5 lít và 6 lít) được đóng tiếp vào các thùng bìa carton (đối với các can nhựa loại 0,8 lít và 1 lít được đóng tự động), cùng với các can nhựa sản phẩm loại lớn (18 lít, 25 lít) được xếp lên trên pallet gỗ, sau đó chuyển vào các giá hàng trong kho thành phẩm. Các phuy sản phẩm được xếp ra khu vực bãi phuy thành phẩm bằng các xe nâng. Cuối cùng, các sản phẩm được xuất đến nơi tiêu thụ bằng xe ô tô tải theo đường bộ hiện có.

Để bơm chuyển tải dầu sản phẩm từ bồn thành phẩm đến hệ thống các dàn đóng gói, Nhà máy sử dụng 10 máy bơm với công suất mỗi máy bơm là 20 m3/giờ và có 5 dàn đóng gói trong đó có 3 dàn đóng gói can nhựa tự động (gồm 0,8-1 lít, 4-6 lít, 18- 25 lít), dàn đóng tuýp dung tích 120ml, dàn đóng phuy bán tự động và dàn đóng IBC.

4/. Quy trình kiểm tra

Trước khi tiến hành nhập dầu gốc từ tàu chở dầu, xe ô tô xitec vào bồn chứa dầu gốc hay tiến hành đóng gói dầu thành phẩm từ bồn chứa thành phẩm vào phuy, can nhựa, Nhà máy sẽ tiến hành lấy mẫu dầu gốc, dầu thành phẩm để kiểm tra tại phòng thí nhiệm, các thông số cơ bản của mẫu đạt yêu cầu mới tiến hành nhập hay đóng gói. Trong trường hợp dầu thành phẩm không đạt, Nhà máy sẽ xem xét hạ xuống dầu thành phẩm cấp thấp hơn (nếu đáp ứng được yêu cầu chất lượng của dầu thành phẩm cấp thấp hơn) hoặc thải bỏ (chuyển giao cho Đơn vị có chức năng thu gom và xử lý chất thải nguy hại) nếu không đáp ứng được bất kỳ yêu cầu chất lượng cấp sản phẩm nào của Nhà máy. Quy trình kiểm tra cụ thể như sau:

Quy trình kiểm tra hàm lượng nước trong dầu gốc

- Thiết bị sử dụng: Nguồn lửa cho phép nhiệt độ đạt từ 200 - 500 oC và các ống thủy tinh chịu nhiệt.

- Quy trình kiểm tra: Rót khoảng 5 ml dầu gốc vào ống thủy tinh chịu nhiệt. Sau đó, đốt ống thủy tinh chứa mẫu dưới ngọn lửa trong 2 - 3 phút nếu có tiếng nổ và hơi nước bám trên thành ống thủy tinh thì xác định trong dầu có nước và ngược lại.

Quy trình kiểm tra độ nhớt cho dầu gốc, dầu nhờn

- Thiết bị sử dụng: Máy đo độ nhớt tự động.

- Hóa chất thử: Các loại dầu chuẩn của Canon; dung môi ổn định nhiệt (dầu Silicone tổng hợp, Ethanol); nước làm mát (Ethylene glycol 10% trong nước cất).

- Quy trình kiểm tra: Tiến hành đo độ nhớt và đọc kết quả độ nhớt của mẫu cần đo bằng máy đo độ nhớt tự động.

Quy trình xác định trị số axit của dầu nhờn

- Thiết bị sử dụng: Bình nón thể tích 250 ml và buret thể tích 10 ml.

- Hóa chất thử: Hỗn hợp dung môi (bao gồm Toluen và Ethanol); dung dịch KOH (KOH nồng độ 0,1 mol/l trong Ethanol); dung dịch Phenolphthalein (chất chỉ thị màu 10 g/l trong Ethanol 5%).

Quy trình kiểm tra:

+ Thí nghiệm: Lấy khối lượng mẫu thử tùy theo trị số axit dự kiến. Sau đó, hòa tan mẫu vào 50 ml hỗn hợp dung môi, thêm 02 đến 03 giọt Phenolphtalein và chuẩn độ với dung dịch KOH cho đến khi xuất hiện màu đỏ bền vững trong 10 giây. Cuối cùng, tiến hành chuẩn độ bình trống trong cùng điều kiện chuẩn độ mẫu thử.

+ Tính toán trị số axit theo công thức: A = {56,1 x (V1-Vo) x c x 100}/(M x NV). Trong đó: A - Trị số axit (mg KOH/g); Vo - Thể tích KOH dùng để chuẩn độ bình trống; V1 - Thể tích KOH dùng để chuẩn độ mẫu; c - Nồng độ của dung dịch KOH; m - Khối lượng mẫu; NV - Hàm lượng chất không bay hơi.

Quy trình xác định trị số bazơ của dầu nhờn

- Thiết bị sử dụng: Máy chuẩn độ tự động.

- Hóa chất thử: Hỗn hợp dung môi (bao gồm axit Acetic, Xylen và Acetone); dung dịch HClO4 (HClO4 nồng độ 0,1 mol/l trong axit Acetic).

- Quy trình kiểm tra: Lấy khối lượng mẫu thử tùy theo trị số bazơ dự kiến. Thêm 60 ml dung môi vào cốc thử sau khi đã cân mẫu thử. Cuối cùng, đưa mẫu vào máy chuẩn độ tự động và ghi lại kết quả sau khi máy dừng.

Quy trình kiểm tra hàm lượng kim loại trong dầu gốc, dầu nhờn

- Thiết bị sử dụng: Máy đo hàm lượng kim loại tự động ICP-OES có sử dụng khí Argon (được nhà cung cấp nạp sẵn trong bình thép loại 20 lít, áp suất nén 200 bar).

- Hóa chất thử: Các loại dầu chuẩn của Conostant và dung môi Exxsol D80.

- Quy trình kiểm tra: Tiến hành dựng đường chuẩn. Lấy khối lượng mẫu thử tùy theo hàm lượng kim loại dự kiến sau đó pha loãng mẫu bằng khoảng 20 ml dung môi. Cuối cùng, đưa mẫu đã được pha loãng vào vị trí bơm tự động của máy phân tích kim loại và chờ ghi lại kết quả.

5/. Quy trình vệ sinh

Trong quá trình sản xuất, Nhà máy sẽ tiến hành vệ sinh bồn chứa nhằm loại bỏ các cặn lắng, vệ sinh bồn pha chế nhằm pha chế các loại dầu nhờn khác nhau và vệ sinh đường ống nhằm loại bỏ dầu gốc còn tồn đọng. Cụ thể như sau:

- Vệ sinh bồn chứa: Nhà máy sử dụng dầu gốc bơm vào các bồn chứa để tiến hành vệ sinh. Dầu gốc sau khi vệ sinh được sử dụng để pha chế các sản phẩm dầu nhờn cùng loại hoặc có yêu cầu chất lượng thấp hơn (vệ sinh theo lịch pha chế các sản phẩm). Do vậy, Nhà máy không phát sinh nước thải từ quá trình vệ sinh bồn chứa.

- Vệ sinh bồn pha chế: Sau mỗi lần pha chế các loại dầu nhờn khác nhau, Nhà máy sử dụng dầu gốc để vệ sinh. Toàn bộ dung dịch sau vệ sinh được bơm xả đáy về bồn chứa riêng và được sử dụng để làm nguyên liệu sản xuất các sản phẩm dầu nhờn có yêu cầu chất lượng thấp hơn. Do vậy, Nhà máy không phát sinh nước thải từ quá trình vệ sinh bồn pha chế.

- Vệ sinh đường ống: Sau mỗi lần nhập dầu gốc hay kết thúc quá trình pha chế, lượng dầu gốc còn tồn đọng trong đường ống sẽ được bơm đẩy hết về bồn chứa. Nhà máy sử dụng thiết bị bơm đẩy bằng PIG (con chạy) và sử dụng khí nén từ máy nén khí để đẩy PIG chạy trong lòng ống. Sự cọ xát hay tiếp xúc giữa thành ống với PIG sẽ giúp đẩy toàn bộ lượng dầu gốc còn tồn đọng trong đường ống về bồn chứa. Do vậy, Nhà máy không phát sinh nước thải từ quá trình vệ sinh đường ống.

Hình 1.6. Thiết bị PIG làm sạch đường ống dẫn dầu

6/. Quy trình lưu giữ nguyên vật liệu và sản phẩm

- Đối với dầu gốc: Dầu gốc sau khi kiểm tra tại phòng thí nghiệm đạt yêu cầu sẽ được nhập và lưu giữ trong các bồn chứa dầu gốc. Các bồn chứa dầu gốc định kỳ được kiểm tra, kiểm định độc lập theo Tiêu chuẩn API 653.

- Đối với phụ gia: Phụ gia được lưu giữ trong các bồn chứa phụ gia hoặc đóng trong các phuy lưu giữ tại khu vực bãi phuy phụ gia. Các phuy đựng phụ gia này được đóng nắp bảo vệ chống rò rỉ và được nhà cung cấp bọc màng nhựa toàn bộ bề mặt đảm bảo không có dầu bám dính trên bề mặt. Các vỏ phuy phụ gia sau khi sử dụng được quản lý như các chất thải nguy hại khác phát sinh tại Nhà máy.

- Đối với vỏ can, phuy: Các vỏ can, tuýp (bằng nhựa), vỏ phuy (bằng kim loại) được nhà cung cấp vận chuyển đến Nhà máy bằng xe ô tô tải theo đường bộ hiện có và được lưu giữ tại kho bao bì. Toàn bộ vỏ can, phuy phải được nhà cung cấp thử kín, đảm bảo 100% không bị rò rỉ, không bám bụi bẩn khi giao đến Nhà máy.

- Đối với sản phẩm: Dầu thành phẩm được đóng trong các can và lưu giữ tại kho thành phẩm hoặc trong các phuy và lưu giữ tại khu vực bãi phuy thành phẩm. Các can và phuy đựng dầu thành phẩm này được đóng nắp bảo vệ chống rò rỉ. Các vỏ can, phuy sau khi sử dụng được quản lý như các chất thải nguy hại khác phát sinh tại Nhà máy (Nhà máy không tái sử dụng các vỏ can, phuy này).

7./ Quy trình tái chế sản phẩm theo trách nhiệm nhà sản xuất

Theo quy định tại điểm a khoản 4 Điều 77 Nghị định số 08/2022/NĐ-CP ngày 10/01/2022, Công ty TNHH Dầu nhờn... Việt Nam là Chủ cơ sở của “Dự án sản xuất các loại dầu, mỡ bôi trơn và cung cấp dịch vụ hỗ trợ tiêu thụ và dịch vụ hỗ trợ kỹ thuật” phải thực hiện trách nhiệm tái chế dầu nhớt cho động cơ với tỷ lệ tái chế bắt buộc trong giai đoạn này là 15%. Công suất sản xuất các sản phẩm dầu bôi trơn (dầu nhờn) của Nhà máy là 60.000.000 lít/năm gồm 30.000.000 lít/năm dầu động cơ (dầu động cơ xe máy, dầu động cơ ô tô, dầu hàng hải) và 30.000.000 lít/năm dầu công nghiệp (dầu làm mát, dầu thuỷ lực). Do vậy, Công ty phải thực hiện trách nhiệm tái chế (tối đa) là 4.500.000 lít dầu động cơ/năm tương đương khoảng 3.870 tấn dầu động cơ/năm (xét tỷ trọng dầu bôi trơn là 0,86 tấn/m3).

Tuy nhiên, Công ty hiện chưa có phương án khả thi cho việc thu hồi dầu đã qua sử dụng từ phía khách hàng cá nhân hay từ các đại lý của hãng để tổ chức tái chế sản phẩm. Do vậy, căn cứ vào khoản 2 Điều 54 Luật Bảo vệ môi trường năm 2020, Công ty lựa chọn thực hiện tái chế sản phẩm bằng hình thức đóng góp tài chính vào Quỹ Bảo vệ môi trường Việt Nam theo quy định tại Điều 81 Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ.

1.3.3.Sản phẩm của cơ sở

- Các chủng loại sản phẩm

Các chủng loại sản phẩm dầu bôi trơn hiện tại của Nhà máy là khoảng 130 mã sản phẩm gồm dầu động cơ xe máy (15 mã sản phẩm), dầu động cơ xe ô tô (63 mã sản phẩm), dầu hàng hải (07 mã sản phẩm), dầu công nghiệp (45 mã sản phẩm). Các sản phẩm được đóng gói dưới dạng can nhựa hoặc dưới dạng phuy.

- Các đặc điểm chung của các sản phẩm

Độ bền vững và phản ứng: Có thể phản ứng với axit mạnh hay chất oxy hóa mạnh (Clorat, Nitrat, Peroxit). Độ bền vững hóa học được cho là ổn định trong điều kiện nhiệt độ và áp lực xung quanh thông thường và xếp dỡ bảo quản lường trước.

Tính độc: Gây hại cho thủy sinh vật.

Tác động đến sức khỏe:

+ Đối với mắt: Không gây kích ứng mắt kéo dài hoặc đáng kể.

+ Đối với da: Không gây ngứa kéo dài, không gây dị ứng da. Không gây hại cho cơ quan nội tạng nếu hấp thụ qua da.

+ Có thể gây hại cho cơ quan nội tạng nếu nuốt phải.

+ Không gây hại nếu hít phải, tuy nhiên có thể gây kích thích đường hô hấp hoặc về phổi sau khi hít phải kéo dài hoặc lặp đi lặp lại của hơi dầu ở mức cao hơn giới hạn tiếp xúc phơi nhiễm đã khuyến nghị đối với hơi dầu khoáng. Các triệu chứng của dị ứng đường hô hấp có thể bao gồm ho và khó thở.

Các thiết bị bảo vệ:

+ Đối với mắt và mặt: Không đòi hỏi bảo vệ cho mắt, an toàn có thể đeo kính an toàn có miếng che bên hông;

+ Đối với da: Sử dụng quần áo bảo hộ, găng tay bằng vật liệu cao su nitrile;

+ Đối với hệ hô hấp: Nếu có dầu dạng sương có nồng độ vượt mức giới hạn phơi nhiễm nghề nghiệp, đeo mặt nạ thở có hộp lọc hạt vụn, mặt nạ dưỡng khí.

Đặc tính của các sản phẩm (bao gồm nhưng không giới hạn như danh sách chi tiết dưới đây). Chi tiết các chỉ tiêu của sản phẩm theo Tiêu chuẩn cơ sở (TCCS) do Công ty công bố.

- Havoline Super 10W40 (dầu động cơ xe gắn máy)

Hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15-C50) (70-99%); Sucxunimit polyamin polyolefin, borat hóa (1-5%); Sucxunimit polyamin polyolefin, polyol (1-5%); Sunfonat ankaryl mạch dài canxi (0,1-1%); Ankylphenol phân nhánh và Ankylphenol canxi phân nhánh (0,1-1%). Có đặc tính lý hóa như sau:

- Dạng lỏng màu đỏ, có mùi dầu mỏ, khối lượng riêng 0,9 kg/l (tại 15oC), tan trong hợp chất hydrocacbon, không tan trong nước;

- Điểm bốc cháy: 210oC;

- Áp suất hơi: < 0,01 mmHg (tại 37,8oC);

- Độ nhớt: 13,68 mm2/s (tại 100oC).

- Delo Gold Ultra SAE 15W-40 (dầu động cơ Diesel)

Hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15-C50) (70-99%); Sucxunimit polyamin polyolefin, polyol (3%); Dithiophotphat ankyl kẽm (1%); Sunfonat ankaryl mạch dài canxi (0,2-2%); Ankylphenol phân nhánh và Ankylphenol canxi phân nhánh (0,1-1%). Có đặc tính lý hóa như sau:

- Dạng lỏng màu hổ phách, có mùi dầu mỏ, khối lượng riêng 0,872 kg/l (tại 15oC), tan trong hợp chất hydrocacbon, không tan trong nước;

- Điểm bốc cháy: 215oC;

- Áp suất hơi: <0,01 mmHg (tại 37,8oC);

- Độ nhớt: 15,05 mm2/s (tại 100oC);

- Delo 1000 Marine SAE 30,40 (dầu động cơ Diesel hàng hải)

Hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15-C50) (70-99%); Sunfua phenat ankyl mạch phân nhánh canxi (0,5-1,5%). Có đặc tính lý hóa như sau:

- Dạng lỏng màu nâu, có mùi dầu mỏ, khối lượng riêng 0,9 kg/l (tại 15 oC), tan trong hợp chất hydrocacbon, không tan trong nước.

- Điểm bốc cháy: 220oC;

- Áp suất hơi: <0,01 mmHg (tại 37,8oC);

- Độ nhớt: 94 - 146 mm2/s (tại 40oC).

Rando HD (dầu công nghiệp – nhánh sản phẩm dầu thuỷ lực) Hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15-C50) (70-99%); Sunfua phenat ankyl mạch phân nhánh canxi (0,5-1,5%). Có đặc tính lý hóa như sau:

- Dạng lỏng màu nâu, có mùi dầu mỏ, khối lượng riêng 0,9 kg/l (tại 15 oC), tan trong hợp chất hydrocacbon, không tan trong nước;

- Điểm bốc cháy: 220oC;

- Áp suất hơi: < 0,01 mmHg (tại 37,8oC);

- Độ nhớt: 94 - 146 mm2/s (tại 40oC).

1.4 NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HOÁ CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA CƠ SỞ

1.4.1.Nhu cầu sử dụng nguyên liệu, vật liệu, phế liệu

Các chủng loại nguyên liệu phục vụ sản xuất của Nhà máy hiện nay gồm dầu gốc và các loại phụ gia. Cụ thể như sau:

Bảng 1.2. Nhu cầu nguyên liệu phục vụ sản xuất

|

STT |

Tên nguyên liệu |

Khối lượng (lít/năm) |

|

1 |

Dầu gốc (lưu chứa trong bồn) |

52.800.000 |

|

2 |

Phụ gia (lưu chứa trong bồn và trong phuy) |

7.200.000 |

|

- |

Phụ gia lưu chứa trong bồn |

4.800.000 |

|

- |

Phụ gia lưu chứa trong phuy |

2.400.000 |

|

Tổng |

60.000.000 |

|

Nguồn: Công ty TNHH Dầu nhờn Việt Nam, 2024

Dầu gốc được nhập bằng đường thuỷ thông qua tàu chở dầu cập tại Cảng Hàng lỏng Đình Vũ hoặc được nhập bằng xe ô tô xitec theo tuyến đường bộ hiện có và đều được lưu chứa trong bồn chứa dầu gốc. Phụ gia được vận chuyển bằng xe ô tô xitec và được lưu chứa trong bồn chứa phụ gia hoặc được đóng phuy (50 lít - 200 lít) vận chuyển bằng xe ô tô tải và được xếp tại khu vực bãi phuy phụ gia.

Đặc tính của dầu gốc

Dầu gốc là hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15 - C50) với tỷ lệ 60% - 100%.

- Đặc tính lý hóa:

+ Dạng lỏng không màu, có mùi dầu đặc trưng, khối lượng riêng 0,86 kg/l (tại 15,6oC), tan trong hợp chất hydrocacbon, không tan trong nước;

+ Điểm chớp cháy: > 200oC;

+ Nhiệt độ sôi: > 315oC;

+ Áp suất hơi: < 0,01 mmHg (tại 37,8oC);

+ Tỷ trọng hơi so với không khí: > 1;

+ Độ nhớt: 28 cSt - 460 cSt (tại 40oC).

- Tác động tới sức khỏe:

+ Không gây kích ứng kéo dài đối với mắt;

+ Không gây kích ứng kéo dài khi tiếp xúc với da, không gây dị ứng hay phản ứng với da;

+ Có thể gây độc nếu nuốt phải;

+ Không gây độc nếu hít phải, tuy nhiên có thể gây kích thích đường hô hấp hoặc về phổi khác sau khi hít phải kéo dài hoặc lặp đi lặp lại của hơi dầu ở mức cao hơn giới hạn tiếp xúc với hơi dầu khoáng được cho phép. Các triệu chứng của dị ứng đường hô hấp có thể bao gồm ho và khó thở.

- Các thiết bị bảo vệ:

+ Đối với mắt và mặt: Ở các vị trí gây bắn, cần đeo kính an toàn;

+ Đối với da: Ở các vị trí gây bắn, mặc bảo hộ lao động, sử dụng găng tay bằng vật liệu cao su nitrile;

+ Đối với hệ hô hấp: Sử dụng khẩu trang, mặt nạ phòng độc khi có dầu dạng sương có nồng độ vượt mức giới hạn phơi nhiễm nghề nghiệp.

Đặc tính của các phụ gia hiện tại đang sử dụng ở Nhà máy.

- Phụ gia cho nhóm sản phẩm dầu động cơ xe ô tô

- Đặc tính lý hóa:

+ Dạng lỏng, có mùi dầu đặc trưng, khối lượng riêng 1,006 kg/l (tại 15,0oC), ít tan trong nước;

+ Điểm chớp cháy: 110oC;

+ Độ nhớt: 3659 cSt (tại 40oC); 158 cSt (tại 100oC);

- Tác động tới sức khỏe:

Nguy cơ gây hỏng mắt, mức độ nhẹ hơn gây kích ứng mắt, mũi, họng và phổi.

- Các thiết bị bảo vệ:

+ Đối với mắt: Cần có kính ngăn hóa chất và mặt nạ;

+ Đối với tay: Sử dụng găng tay;

+ Đối với hệ hô hấp: Đeo khẩu trang, sử dụng mặt nạ dưỡng khí khi cần thiết.

Phụ gia cải thiện độ nhớt

Là hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15 - C50) với tỷ lệ 87% -95%.

- Đặc tính lý hóa:

+ Dạng lỏng không màu, có mùi dầu đặc trưng, không tan trong nước;

+ Điểm chớp cháy: 170oC;

+ Áp suất hơi: 0.0001 torr tại 20°C (68°F);

+ Độ nhớt: 2.263 cSt (tại 40oC).

- Tác động tới sức khỏe:

+ Đối với mắt: Không gây kích ứng mắt kéo dài hoặc đáng kể. Nếu chất này được làm nóng, có thể gây bỏng nhiệt khi tiếp xúc mắt;

+ Đối với da: Có thể gây phản ứng dị ứng da. Không gây hại cho cơ quan nội tạng nếu hấp thụ qua da;

+ Có thể gây hại nếu nuốt phải;

+ Không gây hại nếu hít phải, tuy nhiên có thể gây kích thích đường hô hấp hoặc về phổi khác sau khi hít phải kéo dài hoặc lặp đi lặp lại của hơi dầu ở mức cao hơn giới hạn tiếp xúc với hơi dầu khoáng được cho phép. Các triệu chứng của dị ứng đường hô hấp có thể bao gồm ho và khó thở.

- Các thiết bị bảo vệ:

+ Đối với mắt và mặt: Tại vị trí bị bắn cần đeo kính bảo hộ. Nếu chất này được đun nóng, đeo kính bảo hộ hóa chất, kính an toàn hoặc sử dụng mặt nạ;

+ Đối với da: Sử dụng quần áo bảo hộ, găng tay bằng vật liệu cao su nitrile;

+ Đối với hệ hô hấp: Nếu có dầu dạng sương có nồng độ vượt mức giới hạn phơi nhiễm nghề nghiệp đeo mặt nạ dưỡng khí.

- Phụ gia cho nhóm sản phẩm dầu động cơ xe máy

Hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15-C50) (40%); Sucxunimit polyamin polyolefin, borat hóa (15%); Sucxunimit polyamin polyolefin, polyol (11%); và Dithiophotphat ankyl kẽm (10%)…

- Đặc tính lý hóa:

+ Dạng lỏng, có màu nâu, mùi dầu đặc trưng, khối lượng riêng 0,9807 kg/l (tại 15,6oC), tan trong hợp chất hydrocacbon, không tan trong nước;

+ Điểm chớp cháy: 200oC;

+ Nhiệt độ sôi: > 315oC;

+ Áp suất hơi: 0,0001 torr (tại 20oC);

+ Tỷ trọng hơi so với không khí: > 1;

+ Độ nhớt: 2.263 cSt (tại 40oC);

- Tính độc: Gây hại lâu dài đối với môi trường thủy sinh, có thể gây dị ứng da khi tiếp xúc lặp đi lặp lại, không gây hại khi nuốt, hít phải.

- Tác động tới sức khỏe:

+ Đối với mắt: Không gây kích ứng mắt kéo dài hoặc đáng kể. Nếu chất này được làm nóng, có thể gây bỏng nhiệt khi tiếp xúc mắt;

+ Đối với da: Không gây ngứa kéo dài, không gây phản ứng dị ứng da. Không gây hại cho cơ quan nội tạng nếu hấp thụ qua da;

+ Có thể gây hại nếu nuốt phải;

+ Không gây hại nếu hít phải. Tuy nhiên có thể gây kích thích đường hô hấp hoặc về phổi sau khi hít phải kéo dài hoặc lặp đi lặp lại của hơi dầu ở mức cao hơn giới hạn tiếp xúc với hơi dầu khoáng được cho phép. Các triệu chứng của dị ứng đường hô hấp có thể bao gồm ho và khó thở.

- Các thiết bị bảo vệ:

+ Đối với mắt và mặt: Tại vị trí bị bắn cần đeo kính bảo hộ. Nếu chất này được đun nóng, đeo kính bảo hộ hóa chất, kính an toàn hoặc tấm che mặt;

+ Đối với da: Sử dụng quần áo bảo hộ, găng tay bằng vật liệu cao su nitrile;

+ Đối với hệ hô hấp: Nếu có dầu dạng sương có nồng độ vượt mức giới hạn phơi nhiễm nghề nghiệp, đeo mặt nạ dưỡng khí.

- Phụ gia cho nhóm sản phẩm dầu hàng hải

Hỗn hợp có thành phần chính là dầu khoáng tinh chế cao (C15-C50) (41%); Sunfonat ankaryl mạch dài canxi (27%); Sunfua phenat akyl mạch phân nhánh canxi (19%); và Sucxunimit polyamin polyolefin (4%)…

- Đặc tính lý hóa:

+ Dạng lỏng màu nâu, có mùi dầu đặc trưng, khối lượng riêng 1,1204 kg/l (15,6oC), tan trong hợp chất hydrocacbon, không tan trong nước;

+ Điểm chớp cháy: 182oC;

+ Áp suất hơi: 0,0001 torr (tại 20oC);

+ Độ nhớt: 5.705 cSt (tại 40oC);

- Tính độc: Gây hại lâu dài đối với môi trường thủy sinh, gây hại đối với khả năng thụ tinh, thai nhi. Có thể gây dị ứng da khi tiếp xúc lặp đi lặp lại, không gây hại khi nuốt, hít phải.

- Tác động tới sức khỏe:

+ Đối với mắt: Không gây kích ứng mắt kéo dài hoặc đáng kể. Nếu chất này được làm nóng, có thể gây bỏng nhiệt khi tiếp xúc mắt;

+ Đối với da: Không gây ngứa kéo dài, không gây phản ứng dị ứng da. Không gây hại cho cơ quan nội tạng nếu hấp thụ qua da;

+ Có thể gây hại nếu nuốt phải;

+ Không gây hại nếu hít phải, tuy nhiên có thể gây kích thích đường hô hấp hoặc về phổi sau khi hít phải kéo dài hoặc lặp đi lặp lại của hơi dầu ở mức cao hơn giới hạn tiếp xúc với hơi dầu khoáng được cho phép. Các triệu chứng của dị ứng đường hô hấp có thể bao gồm ho và khó thở.

- Các thiết bị bảo vệ:

+ Đối với mắt và mặt: Tại vị trí bị bắn cần đeo kính bảo hộ. Nếu chất này được đun nóng, đeo kính bảo hộ hóa chất, kính an toàn hoặc tấm che mặt.

+ Đối với da: Sử dụng quần áo bảo hộ, găng tay bằng vật liệu cao su nitrile;

+ Đối với hệ hô hấp: Nếu có dầu dạng sương có nồng độ vượt mức giới hạn phơi nhiễm nghề nghiệp, đeo mặt nạ dưỡng khí.

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường nhà máy sản xuất khí Co2

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án dây chuyền sản xuất giặt là

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất giấy bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trại sản xuất tôm giống

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy xay bột cá

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở kho LPG

- › Báo cáo đánh giá tác động môi trường dự án nâng công suất sản xuất phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy sản xuất bê tông

- › Báo cáo đề nghị cấp giấy phép môi trường dự án trung tâm hội chợ triển lãm và thương mại

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở kho xăng dầu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì tự hủy

Gửi bình luận của bạn