Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất giấy bao bì

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất giấy bao bì. Sản phẩm của dự án sản xuất là giấy carton sóng: được sử dụng cung cấp cho thị trường làm lớp giữa của hộp carton; Giấy mặt: Cung cấp cho thị trường để làm túi giấy.

Ngày đăng: 17-02-2025

233 lượt xem

MỤC LỤC......................................................................................... 1

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT....................... 3

DANH MỤC CÁC BẢNG VÀ HÌNH VẼ..................................................... 4

CHƯƠNG I.THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ....................... 6

1. TÊN CHỦ DỰ ÁN ĐẦU TƯ:.................................................................. 6

2. TÊN DỰ ÁN ĐẦU TƯ:............................................................................... 6

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM CỦA DỰ ÁN ĐẦU TƯ........ 10

3.1. Công suất của dự án đầu tư................................................................ 10

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất và sản phẩm của dự án đầu tư...... 10

4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA DỰ ÁN ĐẦU TƯ...... 23

5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN ĐẦU TƯ............................. 37

CHƯƠNG II.SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG................. 41

1. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG...... 41

2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........... 41

CHƯƠNG III.ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ........ 43

1. HIỆN TRẠNG MÔI TRƯỜNG VÀ TÀI NGUYÊN SINH VẬT................................ 43

2. MÔI TRƯỜNG TIẾP NHẬN NƯỚC THẢI CỦA DỰ ÁN......................................... 44

2.1. Mô tả đặc điểm tự nhiên khu vực nguồn nước tiếp nhận nước thải..................... 44

3. HIỆN TRẠNG CÁC THÀNH PHẦN MÔI TRƯỜNG ĐẤT, NƯỚC, KHÔNG KHÍ NƠI THỰC HIỆN DỰ ÁN....... 44

CHƯƠNG IV.ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...... 47

1. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG................................................... 47

1.1. Đánh giá, dự báo các tác động trong giai đoạn triển khai, thi công xây dựng dự án đầu tư........... 47

1.2. Đánh giá, dự báo các tác động trong giai đoạn dự án đi vào vận hành............... 59

2.1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng dự án........ 85

2.2. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn dự án đi vào vận hành...... 89

3. TỔ CHỨC THỰC HIỆN CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG................... 113

4. NHẬN XÉT VỀ MỨC ĐỘ CHI TIẾT, ĐỘ TIN CẬY CỦA CÁC KẾT QUẢ ĐÁNH GIÁ, DỰ BÁO............ 114

CHƯƠNG V.NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................... 116

1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI..................................... 116

2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI......................................... 116

3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG................... 116

CHƯƠNG VI.KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN........ 118

1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI CỦA DỰ ÁN ĐẦU TƯ.............................................. 118

2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI ĐỊNH KỲ THEO QUY ĐỊNH CỦA PHÁP LUẬT....................................... 119

3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HẰNG NĂM................. 120

CHƯƠNG VII.CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.............................................. 121

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. TÊN CHỦ DỰ ÁN ĐẦU TƯ:

Công ty Cổ phần Giấy .......... Bình Định

− Địa chỉ văn phòng: KCN Nhơn Hòa, phường Nhơn Hòa, thị xã An Nhơn, tỉnh Bình Định.

− Người đại diện: ........... Chức vụ: Chủ tịch HĐQT

− Điện thoại: ...........

− Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần, mã số doanh nghiệp .......... do Phòng đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp lần đầu ngày 31/7/2024.

− Văn bản chấp thuận chủ trương đầu tư: Quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 348/QĐ-BQL cấp lần đầu ngày 19/8/2024; Quyết định chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 382/QĐ-BQL cấp lần đầu ngày 19/8/2024, điều chỉnh lần thứ nhất ngày 20/9/2024.

2.TÊN DỰ ÁN ĐẦU TƯ:

NHÀ MÁY SẢN XUẤT GIẤY BAO BÌ

(Sau đây gọi tắt là Dự án)

− Địa điểm thực hiện dự án đầu tư: KCN Nhơn Hòa, phường Nhơn Hòa, thị xã An Nhơn, tỉnh Bình Định. Diện tích Dự án: 26.053,9 m2

Hình 1.1: Vị trí thực hiện Dự án

− Các giới cận tiếp giáp của Dự án như sau:

+ Phía Bắc giáp: Công ty Cổ phần NamVisai Bình Định

+ Phía Nam giáp: Đường trục KCN (Đường D1)

+ Phía Đông giáp: các lô đất quy hoạch của KCN.

+ Phía Tây giáp: Công ty TNHH Takumino và đường nội bộ KCN (Đường D4)

Bảng 1.1: Tọa độ ranh giới khu vực thực hiện Dự án

|

Điểm mốc |

Tọa độ VN2000, kinh tuyến trục 108o15’, múi chiếu 3o |

|

|

X (m) |

Y (m) |

|

|

R1 |

1.530.020,670 |

586.993,720 |

|

R2 |

1.530.097,340 |

587.104,060 |

|

R3 |

1.530.035,750 |

587.216,860 |

|

R4 |

1.529.870,170 |

587.261,890 |

|

R5 |

1.529.831,130 |

587.190,390 |

|

R6 |

1.529.989,530 |

587.080,340 |

|

R7 |

1.529.959,080 |

587.036,510 |

|

R1 |

1.530.020,670 |

586.993,720 |

(Nguồn: Biên bản thỏa thuận đấu nối hạ tầng kỹ thuật của Dự án vào hệ thống hạ tầng kỹ thuật KCN Nhơn Hòa)

− Đặc điểm khu vực xung quanh Dự án: Tiếp giáp phía Bắc Dự án là Nhà máy sản xuất bê tông của Công ty Cổ phần NamVisai Bình Định, tiếp giáp phía Tây Dự án là Nhà máy chế biến đá granite Takumino của Công ty TNHH Takumino. Hiện tại các Nhà máy này đều đang hoạt động ổn định. Dự án nằm cách đường Quốc lộ 19 khoảng 3,3km về phía Tây Nam. Dự án nằm trong KCN Nhơn Hòa nên cách xa khu dân cư, ranh giới Dự án cách nhà dân gần nhất khoảng 115m về phía Đông Bắc.

− Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban Quản lý Khu kinh tế tỉnh Bình Định là cơ quan thẩm định thiết kế xây dựng và cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư.

− Quy mô của dự án đầu tư theo quy định tại điều 25 Nghị định số 08/2022/NĐ- CP ngày 10/01/2022: Nhà máy sản xuất giấy bao bì có vốn đầu tư là 350 tỷ đồng được phân loại là dự án nhóm B theo tiêu chí quy định tại khoản 3, điều 10, Luật Đầu tư công số 58/2024/QH15 ngày 29/11/2024.

− Loại hình sản xuất, kinh doanh, dịch vụ: Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường, công suất trung bình được quy định tại mục số 3, phụ lục II, Nghị định số 05/2025/NĐ-CP ngày 06/01/2025.

− Phân nhóm dự án đầu tư: dự án đầu tư nhóm II theo quy định tại mục 1, Phụ lục IV, Nghị định số 05/2025/NĐ-CP ngày 06/01/2025.

Cơ cấu sử dụng đất như sau:

Bảng 1.2: Cơ cấu sử dụng đất tổng hợp

|

STT |

Hạng mục |

Diện tích xây dựng (m2) |

Tỷ lệ (%) |

|

I |

Đất xây dựng công trình công nghiệp, TTCN, kho tàng |

16.271,54 |

62,45 |

|

II |

Đất xây dựng dự trữ |

5.218,36 |

20,03 |

|

III |

Đất trồng cây xanh, thảm cỏ |

4.564,00 |

17,52 |

|

|

Tổng cộng |

26.053,9 |

100,00 |

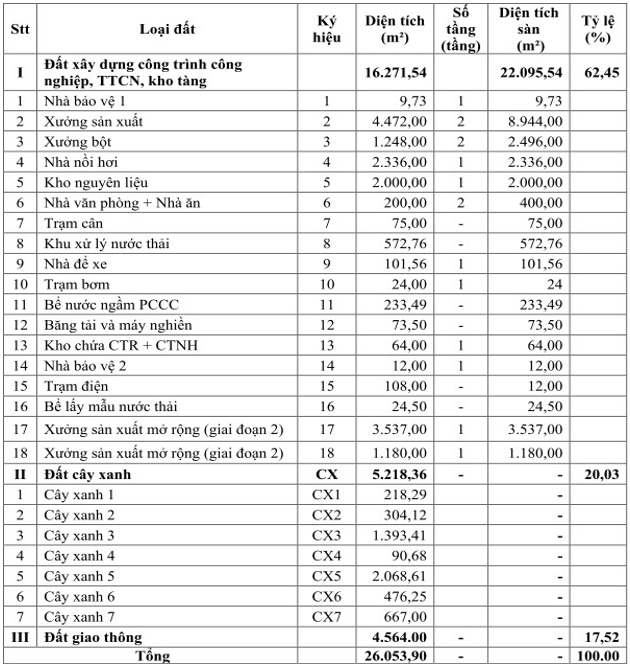

Bảng 1.3: Cơ cấu sử dụng đất chi tiết

(Nguồn: Quyết định số 411/QĐ-BQL ngày 09/10/2024 về việc phê duyệt Đồ án Quy hoạch chi tiết xây dựng rút gọn tỷ lệ 1/500)

Dự án Nhà máy sản xuất giấy bao bì được đầu tư trên 02 lô đất với tổng diện tích 26.053,09 m2, được chia thành các khu chức năng chính như sau:

− Khu điều hành và phụ trợ: Được bố trí phía tập trung Bắc khu đất, bao gồm các hạng mục Nhà lò hơi (4), Kho nguyên liệu (5), Nhà văn phòng + Nhà ăn (6), Kho chứa CTR + CTNH (13), Nhà bảo vệ 2 (14), Đất xưởng sản xuất mở rộng giai đoạn 2 (17).

− Khu sản xuất: được bố trí tập trung phía Nam khu đất, bao gồm các hạng mục: Nhà bảo vệ 1 (1), Xưởng sản xuất (2), Xưởng bột (3), Trạm cân (7), Khu xử lý nước thải (8), Nhà để xe (9), Trạm bơm (10), Bể nước ngầm PCCC (11), Băng tải và máy nghiền (12), Trạm điện (15), Bể lấy mẫu nước thải (16), Đất xưởng sản xuất mở rộng giai đoạn 2 (18).

− Khu cây xanh thảm cỏ: được bố trí chạy bao quanh khu đất nhằm cải thiện môi trường vi khí hậu, giảm thiểu tác động xấu trong quá trình hoạt động sản xuất ảnh hưởng đến các nhà máy lân cận, cũng như tạo cảnh quan trong mặt bằng nhà máy.

❖Các hạng mục thi công xây dựng Dự án

San nền

Nguyên tắc tổ chức san nền: Cơ bản tuân thủ theo cao độ san nền của KCN đã được phê duyệt, cũng như cao độ đã được san nền hoàn chỉnh.

- Cao độ san nền cao nhất: +15,23m

- Cao độ san nền thấp nhất: +15,07m

- Khối lượng san nền: Chủ đầu tư hạ tầng KCN đã san nền cơ bản hoàn chỉnh bàn giao cho Công ty thực hiện dự án, do vậy không phát sinh khối lượng san nền.

Giao thông

- Giao thông đối ngoại: Là các tuyến đường trục Khu công nghiệp: đường D1 lộ giới 37,5m (6m-10,5m-4,5m-10,5m-6m) và đường D4 lộ giới 22,5m (6m-10,5m-6m), đảm bảo kết nối thuận lợi trong quá trình vận hành dự án.

- Giao thông đối nội: Các tuyến đường nội bộ chính có lộ giới 3,5m; 4,0m kết nối các khu sản xuất và các công trình phụ trợ.

- Đấu nối với tuyến đường trục KCN thông qua 04 cổng bao gồm 02 cổng phía Nam Dự án và 02 cổng phía Tây Dự án.

Quy hoạch cấp điện

- Nguồn điện cấp cho Dự án được lấy từ tuyến điện 22kV và 0,4kV trên tuyến đường D1 khu công nghiệp.

- Tổng nhu cầu cấp điện cho toàn nhà máy là 6.500kVA. Xây dựng 01 trạm biến áp công suất 02 x 2.500kVA và 01 x 1.500 kVA.

Quy hoạch cấp nước

- Nguồn cung cấp nước cho dự án được đấu nối từ tuyến ống cấp nước trên trục đường D1 Khu công nghiệp ở phía Đông Nam Nhà máy.

- Mạng lưới cấp nước thiết kế theo dạng mạch hỗn hợp (mạch vòng kết hợp mạch cụt). Các trụ nước PCCC được bố trí với khoảng cách tối đa 150m/trụ theo quy định. Hệ thống cấp nước sinh hoạt sử dụng ống uPVC Ø34mm, hệ thống cấp nước chữa cháy sử dụng ống uPVC Ø114mm.

Hệ thống thu gom, thoát nước mưa

- Hệ thống thoát nước mưa được thiết kế riêng biệt với hệ thống thoát nước thải và theo nguyên tắc tự chảy, lưu vực thoát nước thoát về hướng Tây Bắc và hướng Đông Nam dự án.

- Nước mưa trong dự án được thu gom qua hệ thống các hố ga bố trí dọc theo các tuyến đường nội bộ thoát về hệ thống cống BTLT D300, sau đó dẫn thoát ra hệ thống thoát nước chung của KCN tại 02 vị trí M1, M2 dọc theo tuyến đường D4 và D1.

- Đối với khu vực cây xanh thảm cỏ trong Dự án, nước sẽ tự thấm.

Hệ thống thu gom, thoát nước thải

- Nước thải sinh hoạt phát sinh trong quá trình hoạt động của hạng mục Nhà văn phòng + Nhà ăn, các nhà vệ sinh sẽ được xử lý cục bộ thông qua bể tự hoại đặt dưới hạng mục trước khi dẫn về hệ thống xử lý nước thải để xử lý.

- Nước thải sản xuất phát sinh trong quá trình hoạt động của Xưởng sản xuất, Xưởng bột, Nhà lò hơi sẽ được thu gom về hệ thống xử lý nước thải để xử lý.

- Nước thải sinh hoạt và nước thải sản xuất sau xử lý tại hệ thống xử lý nước thải (đầu tư với công suất 700 m3/ngày.đêm) sẽ được dẫn về Bể lấy mẫu nước thải trước khi đấu nối vào hệ thống thoát nước thải chung của KCN thông qua điểm đấu nối T, nằm trên trục đường D1 ở phía Đông Nam Nhà máy.

3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM CỦA DỰ ÁN ĐẦU TƯ

3.1.Công suất của dự án đầu tư

Theo Quyết định chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 382/QĐ-BQL cấp lần đầu ngày 19/8/2024, điều chỉnh lần thứ nhất ngày 20/9/2024, công suất sản xuất của Dự án là 45.000 tấn sản phẩm/năm.

3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất và sản phẩm của dự án đầu tư

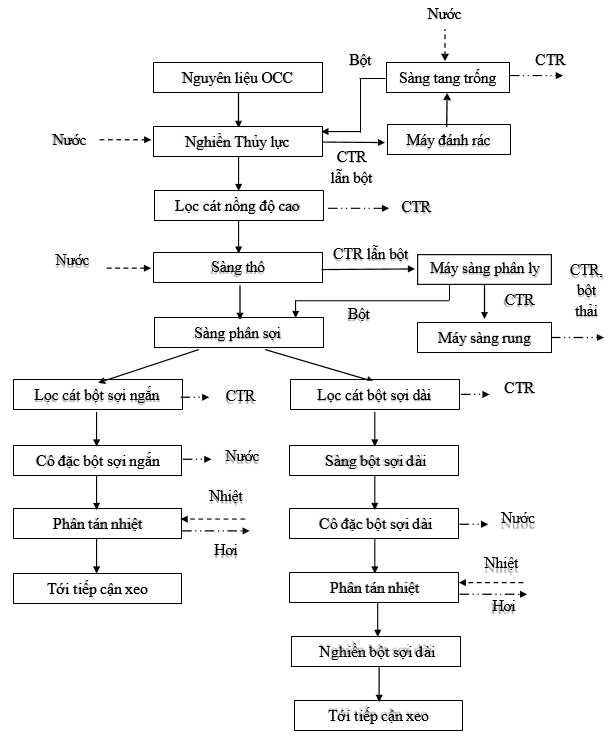

3.2.1. Công nghệ xử lý bột OCC

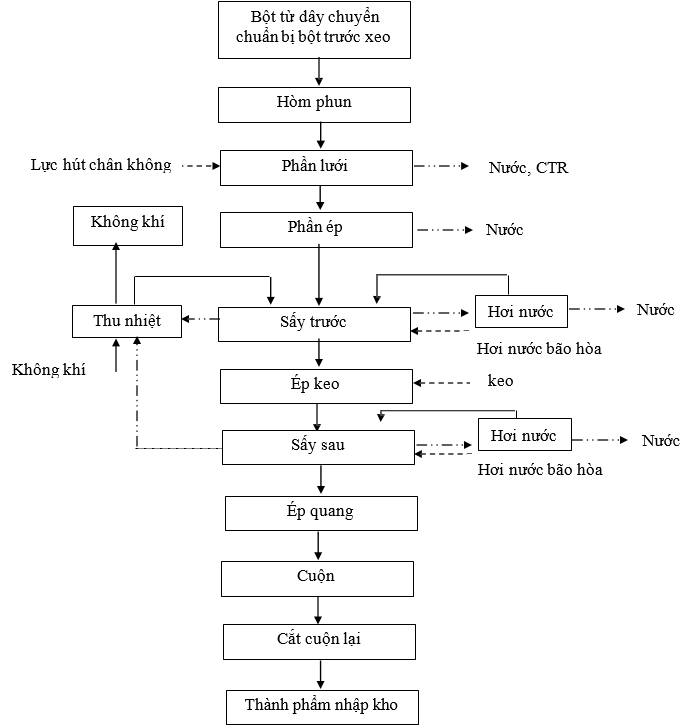

Sơ đồ công nghệ xử lý bột OCC:

Hình 1.2: Sơ đồ công nghệ sản xuất bột OCC kèm dòng thải

Mô tả công nghệ:

Công đoạn nghiền thủy lực:

Nguyên liệu OCC (viết tắt của cụm từ Old Corrugated container) là giấy thùng carton cũ được thu gom từ các địa phương cung cấp cho nhà máy (không sử dụng giấy carton nhập khẩu). Nguyên liệu được xe xúc, xe nâng đưa vào máy nghiền thủy lực. Tại đây nước được bổ sung vào, dưới tác dụng của lực của cánh dao nghiền làm cho nguyên liệu được đánh tơi ra. Phần bột được đánh tơi đi qua mặt sàng được bơm qua lọc cát nồng độ cao. Tại lọc cát nồng độ cao các vật thể nặng như sắt thép, đá sỏi được loại ra ngoài và bột tốt được đưa đến bể chứa bột sau nghiền thủy lực. Những phần không tan trong máy nghiền thủy lực như ni lông, băng dính, sỏi đá không qua được mặt sàng được giữ lại trong máy nghiền.

Phần rác có kích thước lớn được hệ thống lấy rác, chặt rác đưa ra ngoài. Phần rác có kích thước nhỏ hơn định kỳ được máy đánh rác lấy ra. Tại máy đánh rác, phần rác và bột đi theo tiếp tục được đánh tơi. Phần bột tan đi qua mặt sàng của máy đánh rác được bơm của máy nghiền thủy lực bơm đi qua lọc cát nồng độ cao. Phần rác nằm lại trong máy đánh rác định kỳ được thải và đưa lên máy sàng tang trống để thu hồi bột. Tại máy sàng tang trống phần bột bám vào rác được nước phun rửa đi qua mặt sàng và trở lại máy nghiền thủy lực. Rác nằm trong sàng tang trống được thải ra ngoài.

Công đoạn sàng thô:

Bột từ bể chứa sau nghiền thủy lực được bơm đến máy sàng thô. Tại đây nhờ cánh sàng quay đẩy bột áp sát vào mặt sàng và bột tốt được đi qua mặt sàng và qua đường ống tới bể bột thô. Những mảnh ni lông và những mảnh bột không tan lớn hơn kích thước lỗ sàng nằm trong mặt sàng được loại ra ngoài cùng một phần bột gọi là bột thải và được đưa đến bể bột thải. Bột từ bể thải được bơm đưa tới máy sàng phân ly. Tại máy sàng phân ly nhờ cánh sàng đánh tơi những mảnh bột và những phần bột bám vào rác. Bột sau khi đánh tơi được chui qua mặt sàng và đưa tới bể bột thô. Phần rác nằm trong sàng được thải ra và đưa tới sàng rung. Tại sàng rung khi hoạt động mặt sàng được rung lắc và nhờ nước phun rửa và pha loãng từ đó các phần bột bám theo rác được rửa và chui qua mặt sàng và trở về bể bột thải. Phần rác nằm trên mặt sàng được thải ra ngoài.

Công đoạn phân sợi.

Bột trong bể bột thô bao gồm một phần bột xơ sợi có kích thước nhỏ (gọi là sợi ngắn) và một phần có kích thước lớn (gọi là sợi dài). Phần bột sợi ngắn trong bột không cần phải nghiền mà có thể đưa tới máy xeo để sử dụng, phần bột sợi dài phải đi qua máy nghiền mới có thể đưa đi xeo. Một số dây chuyền sẽ đưa cả hai loại bột này tới máy nghiền và như vậy sẽ tốn điện và mhững phần bột sợi ngắn bị nghiền trở lên ngắn quá và không tốt cho sản xuất, ảnh hưởng đến chất lượng sản phẩm và gây tổn thất bột lớn. Để tiết kiệm điện cũng như nâng cao chất lượng sản phẩm dây chuyền lựa chọn thiết bị để tách hai loại bột sợi ngắn và sợi dài riêng để xử lý riêng biệt đó chính là sàng phân sợi. Bột từ bể bột thô được bơm đưa vào máy sàng phân sợi. Tại đây nhờ cánh sàng quay làm cho bột được áp sát vào bề mặt sàng. Khi đó các xơ sợi ngắn sẽ chui qua mặt sàng và đưa về bể bột sợi ngắn. Phần xơ sợi dài không qua mặt sàng mà nằm lại trong mặt sàng và được đưa tới bể chứa bột sợi dài.

Công đoạn làm sạch tinh bột sợi ngắn:

Bột sợi ngắn từ bể bột sợi ngắn được đưa tới hệ thống lọc cát 3 cấp. Bột được pha loãng tới nồng độ khoảng 1% và tới lọc cát cấp 1. Tại lọc cát cấp 1 bột được đưa vào các ống lọc cát với tốc độ cao. Các vật liệu có khối lượng riêng lớn như cát sạn được văng ra phía ngoài của ống lọc cát và rơi xuống đáy côn đi ra ngoài. Phần bột tốt nằm phía trong của ống lọc cát được đi qua ống bột tốt ở giữa. Bột tốt từ lọc cát cấp 1 được đưa tới cô đặc lưới nghiêng để cô đặc bột từ 1% lên 3%. Tại cô đặc lưới nghiêng nước chui qua mặt lưới và đi về bể nước trắng. Bột trên lưới đặc dần lên và được đưa qua bể bột tinh sợi ngắn. Phần bột thải ra từ đáy côn của lọc cát cấp 1 còn mang theo nhiều bột. Phần bột thải này được pha loãng và bơm tới lọc cát cấp 2. Tại đây phần cát sạn được thải ra ở đáy côn của các ống lọc cát. Bột tốt ở phía trong các ống lọc cát được lấy ra ở các ống giữa. Phần bột tốt được đưa quay trở lại bơm lọc cát cấp 1. Phần bột thải từ đáy lọc cát cấp 2 vẫn còn mang theo bột và được pha loãng tiếp và được bơm tới lọc cát cấp 3. Cũng giống như 2 cấp lọc cát trên cát sạn được thải ra ngoài. Bột thải của lọc cát cấp 3 mang theo chủ yếu là cát do đó được thải bỏ. Phần bột tốt từ lọc cát cấp 3 được đưa quay về bơm để đưa đến lọc cát cấp 2. Bột từ bể bột tinh sợi ngắn được đưa đến dây chuyền xeo giấy.

Công đoạn làm sạch tinh bột sợi dài:

Cũng như bột sợi ngắn, bột sợi dài từ bể bột sợi dài được đưa tới hệ thống lọc cát 3 cấp. Nguyên lý hoạt động của hệ thống lọc cát 3 cấp sợi dài cũng giống như lọc cát 3 cấp bột sợi ngắn. Bột sau lọc cát 3 cấp được đưa qua sàng tinh để sàng lần cuối. Bột khi đi qua sàng tinh cấp 1 các phần bột có kích thước nhỏ hơn mặt sàng chui qua mặt sàng gọi là bột tốt và được đi đến công đoạn tiếp theo, những phần bột hoặc những vật thể có kích thước lớn hơn mặt sàng nằm trong mặt sàng gọi là bột thải được loại ra. Bột tốt từ sàng ra được đưa đến thiết bị cô đặc sàng nghiêng để nâng nồng độ của bột lên cao (khoảng 3%) và thu hồi nước để sử dụng cho việc pha loãng ở các giai đoạn trước. Bột thải từ sàng tinh cấp 1 còn mang theo bột được pha loãng và bơm qua sàng tinh cấp 2 để sàng tận thu bột tốt. Bột tốt qua sàng được đưa đi cô đặc. Bột thải của sàng cấp 2 được đưa về sàng rung để tận thu bột còn mang theo. Bột tốt từ sàng rung quay trở lại bơm đi sàng tinh cấp 2. Bột thải từ sàng rung được thải bỏ.

Công đoạn phân tán nhiệt:

Do trong giấy loại có nhiều tạp chất đặc biệt là các loại keo dán bao bì, mực in do đó gây ảnh hưởng không tốt đến chất lượng sản phẩm và quá trình sản xuất. Để giải quyết triệt để và nhằm nâng cao chất lượng sản phẩm, dự án lựa chọn bổ sung 2 hệ thống phân tán nhiệt cho 2 tuyến bột sợi ngắn và sợi dài. Bột của mỗi tuyến sau khi được sàng lọc và cô đặc được đưa qua hệ thống phân tán nhiệt. Tại mỗi hệ thống bột được đưa qua các thiết bị cô đặc để đưa nồng độ bột lên 30%. Sau đó bột được gia nhiệt bằng hơi nước bão hòa tới nhiệt độ khoảng 105oC sau đó đưa qua máy nghiền phân tán. Khi đi qua hệ thống này nhờ nhiệt độ cao và nhờ lực chà sát của dao máy nghiền phân tán mà các loại keo, hạt mực in tan chảy ra. Từ đó bột sạch, đồng đều màu sắc cũng như không còn các tạp chất gây ra các vết trên sản phẩm.

Công đoạn nghiền bột sợi dài:

Bột sau làm sạch và cô đặc sợi dài trong trường hợp không được đi qua hệ phân tán nhiệt thì được đưa đến máy nghiền đĩa để nghiền. Tại đây bột được đi qua khe hở của dao nghiền. Nhờ tác động của dao làm cho bột nhỏ mịn và đảm bảo tính chất của giấy. Bột sau nghiền được đưa đến bể bột tinh sợi dài. Từ đây bột được đưa đến dây chuyền xeo giấy.

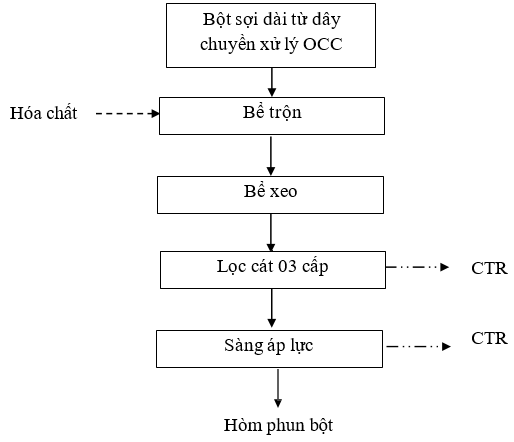

3.3.2 Công nghệ chuẩn bị bột trước xeo (tiếp cận xeo)

Sơ đồ công nghệ chuẩn bị bột trước xeo lớp mặt:

Hình 1.3: Sơ đồ công nghệ chuẩn bị bột trước xeo lớp mặt

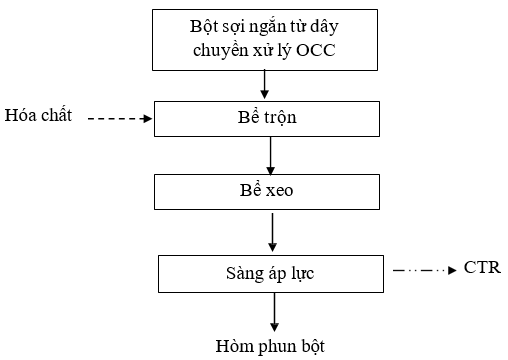

Sơ đồ công nghệ chuẩn bị bột trước xeo lớp đế:

Hình 1.4: Sơ đồ công nghệ chuẩn bị bột trước xeo lớp đế

Thuyết minh công nghệ:

Do giấy của Dự án được sản xuất từ 2 lớp cho nên máy xeo có 2 lớp bột. Hệ thống chuẩn bị bột cũng bao gồm 2 dây chuyền riêng biệt.

Bột sợi dài từ dây chuyền xử lý bột OCC được sử dụng cho lớp mặt và được đưa đến bể trộn lớp mặt. Tại đây 1 số hóa chất như keo, chất tăng bền được bổ sung vào để đảm bảo tính chất của giấy. Bột từ bể trộn được bơm qua bể xeo. Bột từ bể xeo được bơm đưa qua hệ thống làm sạch bột lần cuối. Bơm bột này được điều chỉnh tốc độ tự động theo yêu cầu từ máy xeo nhằm đưa lượng bột với lưu lượng ổn định để ổn định định lượng giấy. Ngoài ra, bột từ bơm tới hệ thống làm sạch được đo đếm và được điều chỉnh nồng độ bột ổn định để không làm thay đổi định lượng giấy. Bột sau khi được ổn định nồng độ và lưu lượng được tới bơm cấp vào hệ thống lọc cát 3 cấp. Hệ thống lọc cát 3 cấp hoạt động cũng giống như hệ thống lọc cát 3 cấp trên dây chuyền xử lý OCC. Bột qua đây sẽ được loại bỏ những phần nặng như cát sạn nhỏ sau đó được bơm đưa qua sàng áp lực để loại bỏ những phần không phải bột giấy hoặc bột giấy có kích thước lớn để làm tăng độ sạch sau đó được đưa lên hòm phun bột.

Bột sợi ngắn từ dây chuyền xử lý bột OCC được sử dụng cho lớp đế và được đưa đến bể trộn lớp đế. Cũng tại đây 1 số hóa chất như keo, chất tăng bền có thể được bổ sung vào để đảm bảo tính chất của giấy. Bột từ bể trộn được bơm qua bể xeo. Bột từ bể xeo được bơm đưa qua hệ thống làm sạch bột lần cuối. Bơm bột này được điều chỉnh tốc độ tự động theo yêu cầu từ máy xeo nhằm đưa lượng bột với lưu lượng ổn định để ổn định định lượng giấy. Ngoài ra bột từ bơm tới hệ thống làm sạch được đo đếm và được điều chỉnh nồng độ bột ổn định để không làm thay đổi định lượng giấy. Bột được bơm đưa qua sàng áp lực để loại bỏ những phần không phải bột giấy hoặc bột giấy có kích thước lớn để làm tăng độ sạch sau đó được đưa lên hòm phun bột.

3.2.3 Công nghệ Xeo

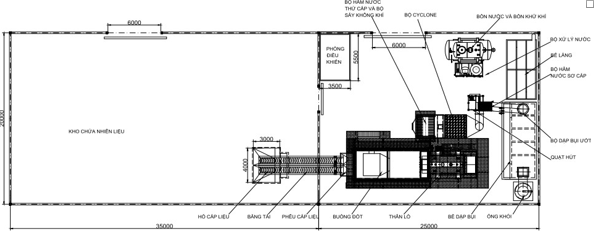

Sơ đồ công nghệ Xeo được thể hiện trong hình dưới đây:

Hình 1.5: Sơ đồ công nghệ xeo giấy

Mô tả công nghệ:

Công đoạn hình thành tờ giấy:

Bột từ hòm phun được phun lên lưới. Khi đi qua lưới nước được thoát xuống dưới, bột được giữ lại trên lưới và tiếp tục đi qua các hòm hút chân không để hút nước còn lại và hình thành tờ giấy ướt. Nước từ lưới thoát xuống máng nước trắng và thu về bể thu hồi nước trắng. Nước từ bể thu hồi được sử dụng để pha loãng bột trước khi đưa đi sàng, lọc cát. Phần nước còn thừa được đưa về phần xử lý bột để pha loãng hoặc đưa đi xử lý để lọc đĩa. Nước lọc đĩa được đưa về bể nước lọc đĩa để tận dụng bơm rửa lưới.

Băng giấy ướt này tiếp tục đi qua các hòm hút chân không để tiếp tục hút nước đi. Sau đó, băng giấy ướt được đi qua lô trục bụng chân không và được lô trục bụng tiếp tục hút nước và nâng cao độ khô. Tại đây băng giấy ướt được kim phun nước cắt biên để cho băng giấy phẳng 2 mép và có kích thước theo yêu cầu của đơn hàng. Phần giấy ướt thừa ở 2 mép bị cắt được đưa xuống bể giấy đứt (trục bụng). Từ đây, giấy đứt được pha loãng, đánh tơi và đươc bơm đến máy sàng cong. Phần bột tốt đi qua mặt sàng và qua đường ống tới bể bột tinh.

Băng giấy sau cắt biên được đi qua công đoạn ép để ép nước và nâng cao độ khô. Để tạo ra lực hút chân không ở phần hòm hút và trục bụng chân không trong dây chuyền lắp đặt hệ thống bơm hút chân không và các bơm tách nước. Nước tách được gom về bể nước trắng.

Công đoạn ép khô:

Băng giấy ướt từ phần lưới với hàm lượng bột thấp (khoảng 22%) được lô bắt giấy chân không chuyển từ phần lưới sang phần ép. Công đoạn ép có gồm 4 lô và 3 khe ép.

Khi đi qua các khe ép của phần ép nhờ lực ép giữa các lô ép và lực hút chân không trong lô ép chân không mà nước được tách ra khỏi giấy đi qua chăn ép xuống lô ép đi ra ngoài và 1 phần đi vào trong lô ép chân không và được đưa ra ngoài theo đường hút chân không. Từ đó độ khô của giấy tăng lên đến khoảng 48%. Khi nước từ giấy thoát qua chăn làm cho chăn ướt và bẩn từ đó kém hiệu quả trong quá trình ép. Do đó chăn được vòi phun nước cao áp phun vào để rửa cùng với hóa chất rửa chăn sau đó chăn được máng hút chân không hút khô trước khi tiếp xúc với giấy trong chu kỳ mới.

Công đoạn sấy trước:

Băng giấy ướt từ phần ép đi qua các lô sấy nhờ bạt sấy dẫn. Khi tiếp xúc với bề mặt lô sấy, nhờ nhiệt độ bề mặt lô cao làm cho tờ giấy nóng lên và bốc hơi nước từ đó độ khô của giấy tăng lên. Hơi nước bốc ra được quạt hút ẩm hút ra ngoài. Nhiệt độ của lô sấy được nâng lên cao nhờ hơi nước bão hòa áp suất cao đưa vào. Hơi nước đưa vào trong lô sau khi truyền nhiệt cho bề mặt lô sấy và giấy thì mất nhiệt và hơi nước được ngưng thành nước ngưng. Nước ngưng được lấy ra qua ống si phông ở đầu lô và đưa ra ngoài. Nước ngưng đi ra vẫn còn chứa một phần hơi nước và được đi qua bình tách nước ngưng để lấy hơi và đưa trở lại các lô sấy khác. Phần nước được đưa trở lại lò hơi. Băng giấy sau khi được sấy khô thì chuyển sang công đoạn ép keo.

Hơi nước bay ra từ phần sấy mang theo nhiều nhiệt được quạt đưa ra ngoài không khí. Để tận dụng nhiệt dự án lựa chọn bổ sung thiết bị thu hồi nhiệt của hơi ẩm này trước khi đưa hơi ẩm ra ngoài. Tại thiết bị thu hồi nhiệt có sử dụng hệ thống ống chùm trao đổi nhiệt. Không khí ẩm với nhiệt cao đi trong ống, không khí khô được quạt thổi đi qua phần ngoài ống thiết bị trao đổi nhiệt và nhận nhiệt từ khí ẩm ra và không khí được nâng cao nhiệt độ lên sau đó không khí nóng được đưa vào chụp sấy để truyền nhiệt cho giấy. Với thiết bị này sẽ làm giảm tiêu hao hơi nước cho bộ phận sấy. Đây là 1 thiết bị công nghệ mới được đưa vào sử dụng nhằm giảm tiêu hao hơi sấy.

Công đoạn ép keo.

Để nâng cao một số tính chất của giấy như độ cứng, độ bục của giấy thì giấy được đi qua cặp ép keo. Khi đi qua cặp ép keo thì keo tinh bột biến tính được đưa vào và giấy tiếp xúc với keo. Khi đó keo thấm vào trong giấy làm tăng các liên kết trong giấy. Keo trước khi đưa lên lô ép keo được nấu và chuẩn bị trên dây chuyền nấu keo.

Công đoạn sấy sau.

Băng giấy khi đi qua ép keo độ ẩm tăng lên do hút keo vào. Do đó phải được đi qua công đoạn sấy sau. Về nguyên lý sấy sau cũng giống như sấy trước nhưng số lô sấy ít hơn.

Công đoạn ép quang

Giấy sau khi đã được sấy khô được đi tới công đoạn ép quang, sử dụng các lô ép để ép cho bề mặt giấy được phẵng, nhẵn, bóng.

Công đoạn cuộn.

Giấy sau khi đã hoàn thiện được bộ phận cuộn lại thành những cuộn giấy đường kính lớn.

Công đoạn cắt cuộn lại.

Cuộn giấy sau công đoạn cuộn được đưa sang công đoạn cắt cuộn lại. Cuộn giấy được đi qua lô dao, tại đây giấy được cắt lại theo kích thước phù hợp với yêu cầu của công đoạn làm sóng và yêu cầu của khách hàng. Sau đó giấy được cuộn lại vào ống lõi giấy. Sau khi hoàn thành các cuộn giấy được bao gói, đóng đai, cân, ghi, dán nhãn và nhập kho.

3.2.4. Công nghệ cấp hơi

Lò hơi được lựa chọn cho Dự án là lò hơi tầng sôi, với các thông số chính như sau:

− Loại lò hơi: lò hơi tầng sôi tổ hợp ống nước, ống lửa, tuần hoàn tự nhiên.

− Loại nhiên liệu: Củi băm

− Công suất thiết kế: 17 tấn hơi/giờ.

Bảng 1.4: Thông số kỹ thuật của lò hơi tầng sôi

|

STT |

Hạng mục |

Đơn vị |

Thông số |

|

1 |

Công suất lò hơi cần thiết kế |

kg/giờ |

17.000 |

|

2 |

Áp suất hơi sử dụng lớn nhất |

bar |

10 |

|

3 |

Entanpy hơi sử dụng |

kJ/kg |

2.785 |

|

4 |

Nhiệt độ nước cấp |

oC |

60 |

|

5 |

Entanpy nước cấp |

kJ/kg |

251,1 |

|

7 |

Năng lượng của hơi trong 1 giờ |

kCal/giờ |

10.305.335 |

|

8 |

Hiệu suất lò hơi dự tính |

% |

85 |

|

9 |

Lượng nhiệt cần thiết cấp cho lò hơi |

kCal/giờ |

12.123.923 |

|

10 |

Nhiên liệu sử dụng cho lò hơi |

|

củi băm |

|

11 |

Nhiệt trị của nhiên liệu |

kCal/kg |

3.260 |

|

12 |

Lượng nhiên liệu cần thiết để cung cấp trong 1 giờ |

kg/giờ |

3.718,99 |

|

13 |

Thể tích khói tiêu chuẩn |

m3tc/kg |

5,5 |

|

14 |

Nhiệt độ khói thải ra ở điều kiện chuẩn |

oC |

120 |

|

15 |

Lưu lượng khói thải ra ngoài môi trường |

m3/giờ |

29.445,45 |

|

16 |

Tỷ lệ tro trong nhiên liệu |

% |

6 |

|

17 |

Lượng tro sau quá trình cháy |

kg/giờ |

223,14 |

|

18 |

Lượng tro khô thu lại được sau quá trình cháy 99% |

kg/giờ |

220,91 |

|

19 |

Nồng độ bụi trong khói thải |

mg/Nm3 |

75,78 |

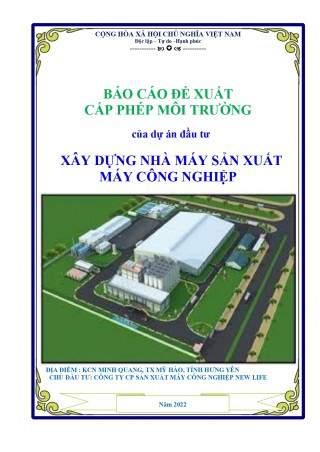

Hình 1.6: Mặt bằng bố trí thiết bị lò hơi tầng sôi

Hình 1.7: Sơ đồ công nghệ lò hơi tầng sôi

Thuyết minh quy trình

Nhiên liệu tại hố cấp liệu được Băng tải xương cá đưa vào trong buồng đốt thông qua Phễu cấp liệu, được Vít cấp liệu đưa vào Buồng đốt.

- Không khí nóng từ Quạt gió cấp 1 thổi qua Bộ sấy không khí vào Buồng đốt. Gió nóng thổi từ dưới lên nhờ Ghi lò hòa trộn với nhiên liệu trong buồng đốt. Quá trình cháy sẽ bắt đầu tại đây, khói nóng đi lên xuống theo kết cấu Buồng đốt.

- Gió cấp 2 sẽ bổ sung thêm ôxy cho quá trình cháy, quá trình điều chỉnh gió cấp 2 được điều chỉnh tự động theo tín hiệu hàm lượng oxy trong buồng đốt hoặc theo nhiệt độ cháy của nhiên liệu trong Buồng đốt.

- Buồng đốt lò hơi: được thiết kế kiểu dạng mái lều phía trên, nên có tính phản xạ nhiệt cao xuống lớp nhiên liệu đang cháy phía dưới. Góc giữa 2 mái lều của buồng đốt được tính toán rất kỹ để có góc phản xạ tốt nhất xuống vùng tâm cháy của lớp nhiên liệu. Chính vì vậy nhiệt độ tâm cháy lớp nhiên liệu luôn cao hơn nhiệt độ cháy bình thường của nhiên liệu nên làm cho quá trình cháy diễn ra mãnh liệt hơn và hiệu suất cháy cao hơn, nhiên liệu cháy kiệt hơn. Mặt khác nhiệt độ cháy của nhiên liệu trong buồng đốt được tính toán phù hợp, vì vậy trong quá trình cháy nhiên liệu sẽ giảm thiểu tối đa hàm lượng khí NOx và SOx sinh ra trong quá trình cháy.

- Trong quá trình cháy nhiên liệu, nhiên liệu cấp vào lò sẽ được cháy lơ lửng trong không gian buồng đốt. Quá trình cháy ở đây sẽ diễn ra 2 quá trình trao đổi nhiệt (trao đổi gia nhiệt cho lớp vật liệu sôi và trao đổi nhiệt với ống nước của buồng lửa). Và đây là 2 quá trình trao đổi nhiệt không thể thiếu đối với lò hơi tầng sôi.

- Phần lớp nhiên liệu cháy trong buồng đốt, xung quanh được xây bằng gạch chịu nhiệt có cường độ chịu nhiệt cao. Bên ngoài cũng được bọc bảo ôn cách nhiệt và 1 lớp tôn dày bảo vệ.

- Khói nóng sau khi ra khỏi buồng đốt được dẫn vào trao đổi nhiệt trong Thân lò (trao đổi nhiệt 2 pass).

- Thân lò hơi: bộ phận này được thiết kế dưới dạng 1 bao hơi có các ống lửa bên trong để dòng khói đi qua trao đổi nhiệt với nước. Đây là bộ phận có tính chất quyết định đến hiệu suất trao đổi nhiệt của thiết bị do: nước bao ngoài ống, khói đi trong ống nên tổn thất nhiệt ở đây gần như không đáng kể và hiệu suất trao đổi nhiệt ở đây rất cao. Thân lò hơi được thiết kế với kích thước và khả năng chứa nước phù hợp với công suất hơi của lò hơi, khả năng chứa hơi lớn để đảm bảo tính ổn định về hơi cao ngay cả trong trường hợp phụ tải hơi lấy 1 lượng hơi lớn hơn với tải trung bình.

- Để tránh tổn thất nhiệt: lò hơi được bọc bên ngoài với lớp bảo ôn dày 100mm có tỉ trọng cao để giảm thiểu tối đa tổn thất nhiệt lò hơi. Bên ngoài lớp bảo ôn được bọc 1 lớp tôn mạ màu để đảm bảo tính thẩm mỹ và bảo vệ lớp bông cách nhiệt bên trong.

- Khói nóng sau khi ra khỏi thân lò được đưa vào Bộ hâm nước thứ cấp, nước trước khi vào lò được hâm nóng lên nhờ nhiệt lượng trong khói thải lò hơi. Bộ hâm nước thứ cấp có nhiệm vụ chuyển 1 phần nhiệt thừa trong khói thải lò hơi thành nhiệt lượng của nước cấp vào lò, do đó bộ phận này giúp cho hệ thống tiết kiệm lượng nhiệt thoát ra ngoài do khói thải mang đi.

- Khói nóng sau đó được đưa tiếp vào Bộ sấy không khí, bộ sấy không khí sẽ chuyển một phần nhiệt thừa trong khói thải thành nhiệt lượng của không khí. Không khí cấp vào lò có nhiệt độ cao sẽ giúp tăng khả năng bắt cháy của nhiên liệu, làm bốc ẩm nhanh trong nhiên liệu cấp vào lò. Do đó bộ sấy không khí giúp hệ thống có thể tăng hiệu suất cháy cao hơn từ 10% đến 15% so với thông thường.

- Khói thải sau bộ sấy không khí sẽ được đưa tiếp vào bộ cyclone của hệ thống xử lý khói thải lò hơi.

3.2.5. Đánh giá việc lựa chọn công nghệ sản xuất

Công nghệ sản xuất của Dự án lựa chọn dựa trên các quan điểm như sau:

- Đảm bảo chất lượng của sản phẩm ở mức cao so với thị trường trong nước, đạt được các chỉ tiêu để xuất khẩu;

- Dây chuyền sản xuất giấy đồng bộ, khép kín, máy móc thiết bị tiên tiến gồm xưởng chuẩn bị bột, xeo giấy, xử lý nước thải, hệ thống lò hơi, trạm khí nén, nhà kho và các công trình phụ trợ khác .

- Dây chuyền sản xuất giấy được thiết kế để linh hoạt có thể điều chỉnh nhằm có thể sản xuất được đa dạng các chủng loại sản phẩm giấy bao bì theo nhu cầu của thị trường;

- Năng suất cao, tiêu hao nguyên, nhiên vật liệu thấp từ đó giảm giá thành sản phẩm để tăng khả năng cạnh tranh trên thị trường trong nước cũng như nước ngoài;

- Thuận tiện thao tác cho người vận hành, tự động hóa ở mức độ cao từ đó giảm lao động thủ công;

- Xử lý triệt để các chất thải rắn, nước thải và khí thải đảm bảo mang lại môi trường lành mạnh cho khu vực xung quanh, từ đó phát triển bền vững.

3.3.Sản phẩm của dự án đầu tư

Các loại sản phẩm của Dự án sản xuất dự kiến như sau:

- Giấy carton sóng: được sử dụng cung cấp cho thị trường làm lớp giữa của hộp carton;

- Giấy mặt: Cung cấp cho thị trường để làm túi giấy. Cơ cấu thành phẩm

|

STT |

Loại thành phẩm |

Tỷ lệ (%) |

Số lượng (tấn/năm) |

|

1 |

Giấy Carton sóng |

50 |

22.500 |

|

2 |

Giấy mặt |

50 |

22.500 |

Chỉ tiêu chất lượng sản phẩm giấy carton sóng như sau:

|

Thông số |

Đơn vị |

ĐL105 |

ĐL100 |

ĐL115 |

ĐL120 |

ĐL125 |

ĐL150 |

ĐL180 |

|

Định lượng |

g/m2 |

105 |

110 |

115 |

120 |

125 |

150 |

180 |

|

Độ ẩm |

% |

8 |

8 |

8 |

8 |

8 |

8 |

8 |

|

Độ nén vòng |

kgf/152mm |

10 |

11 |

11,5 |

12 |

13 |

17 |

23 |

|

Chỉ số nén vòng |

Kgf.m2/g |

9,5 |

10 |

10 |

10 |

10,4 |

11,3 |

12,8 |

|

Cobb mặt |

g/m2 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

Cobb đáy |

g/m2 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

Chỉ tiêu chất lượng sản phẩm giấy mặt như sau: Giấy carton mặt được chia làm 03 cấp ký hiệu A,B,C theo Tiêu chuẩn ngành 24 TCN 72:1999 về carton lớp mặt của carton sóng:

|

Các chỉ tiêu và đơn vị đo |

Mức cấp A |

||||||

|

1. Định lượng, g/m2 sai số cho phép: ± 4% |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

|

2. Độ chịu bục, kgf/cm2 không nhỏ hơn: |

4,4 |

5,0 |

5,9 |

6,6 |

7,1 |

8,5 |

10 |

|

3. Độ chịu nén vòng theo chiều ngang, kgf không nhỏ hơn: |

18,3 |

21,4 |

24,5 |

27,5 |

30,6 |

36,7 |

42,8 |

|

4. Cobb60 mặt trên g/m2 không lớn hơn: |

30,0 |

||||||

|

5. Độ ẩm, % |

7 ± 2 |

||||||

|

|

Mức cấp B |

||||||

|

1. Định lượng, g/m2 sai số cho phép: ± 4% |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

|

2. Độ chịu bục, kgf/cm2 không nhỏ hơn: |

3,5 |

4,1 |

4,6 |

5,2 |

5,8 |

6,7 |

7,8 |

|

3. Độ chịu nén vòng theo chiều ngang, kgf không nhỏ hơn: |

15 |

17,5 |

20,5 |

22,5 |

25 |

30 |

34,9 |

|

4. Độ hút nước của mặt trên Cobb60, g/m2 không lớn hơn |

30,0 |

||||||

|

5. Độ ẩm, % |

7 ± 2 |

||||||

|

|

Mức cấp C |

||||||

|

1. Định lượng, g/m2 sai số cho phép: ± 4% |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

|

2. Độ chịu bục, kgf/cm2 không nhỏ hơn: |

3,0 |

3,6 |

4,1 |

4,6 |

5,1 |

6,1 |

7,1 |

|

3. Độ chịu nén vòng theo chiều ngang, kgf không nhỏ hơn: |

13 |

15,2 |

17,3 |

19,5 |

21,7 |

26 |

30,3 |

|

4. Độ hút nước của mặt trên Cobb60, g/m2 không lớn hơn |

30,0 |

||||||

|

5. Độ ẩm, % |

7 ± 2 |

||||||

4.NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA DỰ ÁN ĐẦU TƯ

4.1.Giai đoạn xây dựng

❖Nhu cầu sử dụng nước

Trong giai đoạn thi công, Chủ dự án sẽ sử dụng nước từ hệ thống cấp nước hiện có tại KCN để vệ sinh, làm mát máy móc, thiết bị, tưới ẩm,… và cung cấp cho nhu cầu sinh hoạt của công nhân.

Nước cấp cho sinh hoạt của công nhân chủ yếu là nước rửa chân tay, tắm rửa sau giờ làm việc và nước đi vệ sinh. Với số lượng công nhân thi công dự kiến khoảng 30 người, áp dụng tiêu chuẩn dùng nước sinh hoạt của công nhân theo TCXDVN 33- 2006/BXD của Bộ xây dựng là 45 lít/người/ca thì lượng nước sử dụng ước tính khoảng: 30 người x 45 lít/người/ca = 1,35 m3/ngày.

Nước cấp cho quá trình vệ sinh, làm mát thiết bị, máy móc và nước cho các hoạt động tưới ẩm vật liệu,.. ước tính khoảng 1-2 m3/ngày.

Do đó, tổng nhu cầu sử dụng nước lớn nhất trong giai đoạn này là 3,35 m3/ngày.

❖Nhu cầu sử dụng nhiên liệu

Các thiết bị, máy móc thi công sử dụng nhiên liệu dầu diezel như máy đào, máy ủi, ô tô,… Khối lượng dầu diezel tiêu hao được xác định như sau:

Bảng 1.5. Nhu cầu tiêu thụ dầu DO

|

Thiết bị |

Số lượng dự kiến (chiếc) |

Định mực nhiên liệu (lít/ca) |

Tổng nhu cầu sử dụng nhiên liệu (lít) |

Khối lượng dầu tiên thụ (kg/h) (trọng lượng riêng của dầu là 0,8 kg/l, 1 ca=8h) |

|

Ô tô tự đổ 10T |

02 |

57 |

114 |

11,4 |

|

Máy đào <=1,25m3 |

02 |

83 |

166 |

16,6 |

|

Máy ủi <=110CV |

01 |

46 |

46 |

4,6 |

|

Máy lu 16T |

01 |

38 |

38 |

3,8 |

|

Cần cẩu bánh hơi 16T |

01 |

33 |

33 |

3,3 |

|

Máy hàn điện |

02 |

- |

- |

- |

|

Máy cắt uốn sắt thép |

02 |

- |

- |

- |

|

Máy trộn bê tông 250l |

02 |

- |

- |

- |

|

Tổng |

397 |

39,7 |

||

Ghi chú: Định mức nhiên liệu được lấy theo Bảng giá ca máy và thiết bị thi công xây dựng tỉnh Bình Định công bố theo Văn bản số 5017/UBND-KT ngày 03/7/2024 của UBND tỉnh Bình Định.

Nguồn cung cấp: Nhiên liệu được thu mua tại các cơ sở bán lẻ xăng dầu. Sử dụng các thùng phuy thép chuyên dùng để chứa và tập kết trong kho của lán trại. Khu vực kho được xây dựng đảm bảo an toàn công tác phòng cháy chữa cháy và bảo đảm vệ sinh môi trường.

>>> XEM THÊM: Thủ tục xin cấp giấy phép môi trường khu du lịch sinh thái

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến đá xuất khẩu và tiêu thụ nội địa

- › Báo cáo đề xuất cấp giấy phép môi trường cụm công nghiệp chế biến hải sản có mùi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất các sản phẩm bằng nhựa, kim loại

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sản phẩm may mặc xuất khẩu

- › Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án dây chuyền sản xuất giặt là

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trại sản xuất tôm giống

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy xay bột cá

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở kho LPG

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất dầu bôi trơn

- › Báo cáo đánh giá tác động môi trường dự án nâng công suất sản xuất phân bón

Gửi bình luận của bạn