Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất giấy

Nội dung báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất giấy. Sản xuất giấy Tissue dạng cuộn bán thành phẩm: 9.920 tấn/năm. Sản xuất giấy Kraft: 10.500 tấn/năm.

Ngày đăng: 10-09-2025

186 lượt xem

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................................. 6

1. Tên chủ dự án đầu tư......................................................................... 6

2. Tên dự án đầu tư.......................................................................... 6

3. Công suất, công nghệ, sản phẩm của dự án đầu tư.......................... 7

3.2. Công nghệ sản xuất của dự án đầu tư......................................... 7

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện nước, nước của dự án đầu tư........ 15

4.1. Giai đoạn xây dựng................................................................................... 19

4.3. Các loại máy móc, thiết bị phục vụ sản xuất của dự án.......................... 20

5. Các thông tin khác liên quan đến dự án......................................... 20

5.1. Nhu cầu sử dụng đất của dự án...................................................... 20

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH,................................. 22

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.................................................... 22

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường......... 22

1.1. Sự phù hợp của dự án với quy hoạch bảo vệ môi trường quốc gia................... 22

1.2. Sự phù hợp của dự án với quy hoạch chung của địa phương............................ 22

2. Sự phù hợp của dự án đầu tư với khả năng chịu tải của môi trường.............. 23

2.2. Đối với khí thải phát sinh...................................................................... 23

2.3. Đối với chất thải rắn........................................................................ 24

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ...25

Chương 4........................................................................................ 26

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG......26

1. Đánh giá, dự báo tác động môi trường.............................................. 26

1.1. Đánh giá, dự báo các tác động trong giai đoạn triển khai, thi công xây dựng dự án đầu tư....26

1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện................... 48

2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành.... 60

2.1. Đánh giá, dự báo các tác động trong giai đoạn vận hành...................... 60

2.2. Đề xuất các công trình, biện pháp bảo vệ môi trường giai đoạn dự án đi vào vận hành 90

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường của dự án đầu tư...117

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án.................. 117

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo........... 119

4.1. Mức độ chi tiết của các đánh giá tác động môi trường...................................... 119

4.2. Độ tin cậy của đánh giá tác động môi trường............................................. 120

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............................. 123

1. Nội dung đề nghị cấp giấy phép môi trường đối với nước thải................ 123

1.1. Nguồn phát sinh nước thải..................................................................... 123

1.3. Các chất ô nhiễm và giá trị giới hạn để đấu nối vào hệ thống xử lý nước thải tập trung của Cụm công nghiệp....... 123

2.3. Lưu lượng, vị trí, phương thức xả thải.......................................................... 124

2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải..... 125

3. Nội dung đề nghị cấp giấy phép với tiếng ồn, độ rung................................. 125

3.2. Vị trí phát sinh và giới hạn đối với tiếng ồn, độ rung................................. 125

KẾ HOẠCH VẬN HÀNH THỬ NGHIỂM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN....... 127

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải........................... 127

1.1. Thời gian dự kiến vận hành thử nghiệm....................................................... 127

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải 127

1.3. Tổ chức có đủ điều kiện hoạt động dịch vụ quan trắc môi trường dự kiến phối hợp đề thực hiện kế hoạch... 128

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định pháp luật...128

2.1. Chương trình quan trắc nước thải...................................................... 128

2.2. Chương trình quan trắc khí thải......................................................... 128

2.3. Hoạt động quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án.129

2.4. Kinh phí thực hiện quan trắc môi trường hàng năm..................... 130

CAM KẾT CỦA CHỦ DỰ ÁN.................................................................. 131

Chương 1

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

Công ty Cổ phần sản xuất và Thương mại giấy

- Địa chỉ văn phòng: Cụm công nghiệp Quảng Chu, xã Quảng Chu, huyện Chợ Mới, tỉnh Bắc Kạn.

- Người đại diện: ...... Chức danh: Giám đốc

- Giấy chứng nhận đăng ký đầu tư số ..... đăng ký lần đầu ngày 26 tháng 6 năm 2025.

2.Tên dự án đầu tư

Nhà máy sản xuất giấy

- Địa điểm thực hiện dự án:....Cụm công nghiệp Quảng Chu, xã Quảng Chu, huyện Chợ Mới, tỉnh Bắc Kạn.

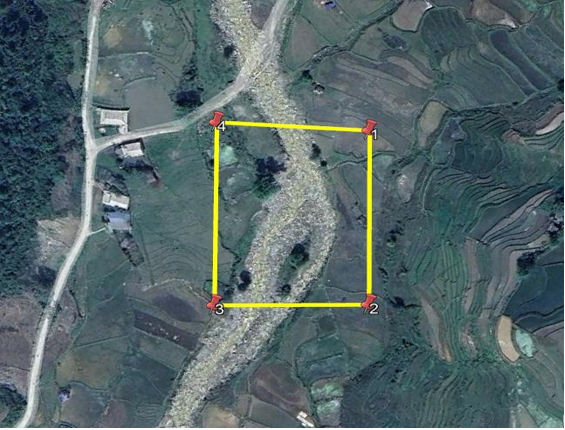

Hình 1. 1. Vị trí dự án qua ảnh vệ tinh

Bảng 1. 1. Toạ độ khu đất

|

Điểm |

Toạ độ X |

Toạ độ Y |

|

1 |

2414418.49 |

425915.25 |

|

2 |

2414336.21 |

426011.90 |

|

3 |

2414265.28 |

425951.38 |

|

4 |

2414351.28 |

425850.58 |

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công) Cơ sở nhóm B.

- Yếu tố nhạy cảm về môi trường: Cơ sở có công suất 20.420 tấn/năm thuộc mục 3 cột 4 phụ lục II nghị định 05/2025/NĐ-CP ngày 6 tháng 1 năm 2025.

- Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất giấy và sản phẩm từ giấy (có công đoạn sản xuất bột giấy hoặc có sử dụng nguyên liệu tái chế).

- Phân nhóm đầu tư: thuộc loại hình đầu tư nhóm II.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư

Dự án thực hiện sản xuất trên diện tích đất 12.336 m2 (1,23 ha) với công suất cụ thể như sau:

+ Sản xuất giấy Tissue dạng cuộn bán thành phẩm: 9.920 tấn/năm.

+ Sản xuất giấy Kraft: 10.500 tấn/năm.

3.2.Công nghệ sản xuất của dự án đầu tư

3.2.1.Quy trình sản xuất giấy Tissue của dự án:

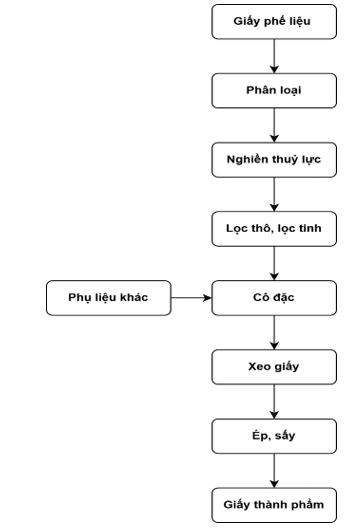

Hình 1. 2. Sơ đồ quy trình sản xuất giấy Tissue

Thuyết minh quy trình sản xuất:

Bước 1: Nghiền bột

Giấy phế liệu được ngâm ủ, đưa vào máy nghiền thủy lực thành sợi. Sau đó, tiếp tục được đánh tơi và chuyển qua máy nghiền đĩa, thực hiện công đoạn tạo thành bột giấy (các sợ bột dạng ngắn hơn).

Bước 2: Sàng lọc, loại bỏ tạp chất

Bột giấy ướt từ hồ điều tiết sẽ được đưa qua sàng (có những lỗ và rãnh đủ hình dạng và kích thước) và để loại bỏ các tạp chất có kích thước lớn (nylon, băng keo, đinh ghim …), sau đó lắng để loại bỏ cặn và nước thải. Bột giấy được điều tiết nồng độ phù hợp sẽ chuyển sang công đoạn chuẩn bị xeo.

Bước 3: Xeo giấy

Công đoạn xeo giấy bao gồm những bước chính như sau:

- Tách nước trọng lực và chân không (phần lưới): hỗn hợp bột giấy và nước đi vào thù kịn loại được đặt ở vị trí đầu của máy xeo giấy rồi được phun liên tục lên một giàn lưới chuyển động rất nhanh trên máy xeo. Trên giàn lưới đó, nước sẽ bắt đầu thoát ra khỏi bột do tác dụng của trọng lực và chân không, các xơ sợi tái chế sẽ mau chóng quánh lại, tạo thành một tờ giấy ướt sũng nước. Để có được độ rộng như ý, phần cắt biên cắt đi phần biên thừa của khổ giấy, rơi xuống hố dài dưới lưới và được tuần hoàn vào bể trước máy xeo. Ở cuối phần lưới máy xeo, độ đồng đều của bột tăng đến khoảng 20%.

- Tách nước cơ học (phần cuốn ép): giấy sẽ được chuyển thật nhanh qua một loạt những trục ép để tiếp tục vắt nước bằng cách cuốn ép và tăng độ đồng đều lên khoảng 50%. - Sấy bằng nhiệt (cấp từ lò hơi đốt): cuối cùng, giấy được làm khô bằng cách cho qua một loạt những trục lăn bằng kim loại đã được sấy nóng (ở nhiệt độ khoảng 100°C- 110°C) để làm tờ giấy khô đi (đạt khoảng 94% độ cứng). Lô sấy là 1 ngăn có áp lực, được cấp nhiệt bơi hơi nóng quan 1 van hơi. Hơi sấy ngưng thành nước trong lô sấy. Nước ngưng tụ này được thu lại bên trong lô sấy bằng siphon. Hệ thống xử lý khí thải lò hơi đi kèm với hệ thống lò hơi nên mức độ tiên tiến, đồng bộ và tự động hóa cao. Sau cùng, giấy thành phẩm sẽ được cuộn vào lăn và cắt bỏ biên tạo thành phẩm là giấy cuộn. Để giảm thiểu lượng nước khai thác, giảm lượng bột giấy thất thoát, toàn bộ lượng nước thải phát sinh từ quá trình sàng lắng và ép sẽ được bơm thu gom về bể chứa thu hồi và được bơm trực tiếp về lại quy trình sản xuất tại công đoạn nghiền thủy lực và tiếp tục hoàn lưu. Trong quá trình sản xuất không sử dụng các loại hoát chất và các chất phụ gia như nhựa thông, javen, phẩm màu cũng như các chất tăng độ bền, chống thấm bề mặt và cũng không thực hiện công đoạn khử mực.

Hình 1. 3 Hình ảnh minh hoạ quy trình sản xuất giất Tissue

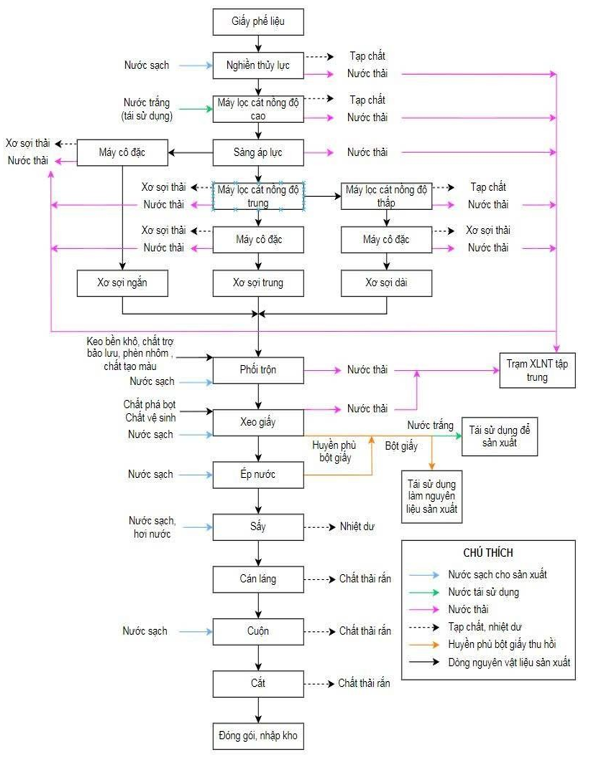

3.2.2.Quy trình sản xuất giấy Kraft

Thuyết minh quy trình sản xuất:

- Công đoạn chuẩn bị bột liệu

Giấy phế liệu từ kho bãi được xe nâng đưa tới băng tải và nạp liên tục vào thiết bị nghiền thủy lực cùng với nước sạch. Tại đây, giấy được các cánh khuấy đánh rã trong môi trường nước tạo huyền phù bột giấy với nồng độ bột khoảng 2 - 5 %. Đồng thời, trong quá trình này, các thành phần tạp chất (như nylon, xốp) lẫn trong giấy nguyên liệu cũng được tách ra. Phần tạp chất nhẹ sẽ nổi lên bề mặt và được lấy ra khỏi thiết bị. Phần tạp chất nặng được lắng xuống đáy thiết bị, định kỳ được tháo ra ngoài và đưa đi xử lý theo quy định. Máy nghiền thủy lực sử dụng tại nhà máy có dạng hình trụ đứng, tại tâm của đáy thiết bị có cánh khuấy để đánh tơi giấy nguyên liệu tạo huyền phù bột giấy. Sau quá trình nghiền thủy lực, huyền phù bột giấy được đưa qua máy lọc cát nồng độ cao để tách những mảnh tạp chất thô (như những mẩu kim loại, đinh ghim, thủy tinh, nhựa, ….) có kích thước lớn vừa bị máy nghiền thủy lực làm vỡ ra và vẫn còn lẫn trong dòng bột. Lượng tạp chất tách ra từ quá trình này được thu gom, lưu chứa tạm thời trong kho chứa của nhà máy và định kỳ bàn giao cho đơn vị có chức năng xử lý theo quy định. Dòng bột sau khi được lọc loại bỏ các tạp chất thô có kích thước lớn sẽ được chuyển qua hệ thống sàng áp lực để phân loại theo kích thước khe sàng hoặc lỗ sàng lớn hơn lỗ 3 ly (hoặc khe 0,5 mm). Tại đây, phần tạp chất nhẹ (như băng keo và các mảnh nguyên liệu chưa tan hết), phần bột giấy sợi trung bình và sợi dài, phần bột giấy sợi ngắn được tách thành các dòng riêng. Phần tạp chất nhẹ được thu gom, lưu chứa tạm thời trong kho chứa của nhà máy và định kỳ bàn giao cho đơn vị có chức năng xử lý theo quy định. Phần bột sợi trung bình và lần lớn lần lượt được tách ra tại thiết bị lọc cát nồng độ trung và máy lọc cát nồng độ thấp; sau đó đưa qua máy mài bột để giảm kích thước sợi và đưa vào bể bột để lưu trữ. Tại đây, bột giấy sơ sợi dài sẽ được phối trộn với các hóa chất phụ gia (cao lanh, phèn nhôm, keo bền khô, chất trợ bảo lưu, tinh bột ô xi hóa…) trước khi bơm tới xưởng xeo giấy để làm bột mặt và bột đáy của giấy kraft thành phẩm. Trong công nghiệp giấy, cao lanh được sử dụng làm chất độn tạo cho giấy có mặt nhẵn hơn, tăng độ kín, giảm độ thấu quang và làm tăng độ ngấm mực in tới mức tốt nhất. Phần bột giấy sơ sợi ngắn từ hệ thống sàng phân cấp thông qua nén sẽ được bơm đến xưởng xeo giấy để làm lớp lõi của giấy kraft thành phẩm.

- Công đoạn Xeo giấy (tạo hình)

Nguyên liệu chính của công đoạn xeo giấy là bột mặt, bột làm lõi và bột đáy được bơm từ xưởng tạo bột tới bể bột phía trước máy xeo giấy thông qua hệ thống bơm điều chỉnh nồng độ. Trước khi thực hiện xeo giấy, bột giấy được đưa qua bồn nước trằng ngoài máy để tiếp tục xử lý loại bỏ cặn nồng độ thấp trên mặt bột. Sau đó, bột giấy được chuyển qua sàng áp lực nhiều đoạn cấp 1, chảy qua lưới trên thùng chảy bột, hình thành băng giấy. Lượng giấy đứt ướt phát sinh trong quá trình seo giấy, giấy rìa mép phát sinh khi quấn cuộn sẽ được đưa trở lại các công đoạn phân tán bột để tận dụng làm nguyên liệu sản xuất. Phần nước trong bột giấy chảy qua lớp đệm sợi và lưới xeo rồi chảy xuống máng hứng, để lại lớp sợi trên lưới xeo và tạo ra tờ giấy có cấu trúc mềm xốp hơn. Định kỳ hàng ngày, vào cuối mỗi ca sản xuất, chủ dự án tiến hành phun xịt rửa lưới xeo giấy. Lượng nước thải phát sinh từ quá trình này được thu gom về trạm XLNT của dự án để xử lý đáp ứng quy định về môi trường.

- Ép ướt

Băng giấy sau khi được tạo hình trên lưới xeo sẽ được ép nhằm tách nước, tăng độ bền, độ nhẵn, độ chặt… cho băng giấy ướt. Chủ dự án sử dụng hệ thống ép chân không. Băng giấy được đi vào khe ép giữa hai trục và được đỡ trong quá trình ép nhờ một chăn ép. Lượng nước còn lại trong băng giấy được hút qua các lỗ trên bề mặt trục ép nhờ lực hút chân không. Lượng nước trắng phát sinh từ quá trình ép được thu gom, đưa qua hệ thống lọc và tuần hoàn tái sử dụng cho các công đoạn sản xuất. Lượng bột giấy có trong nước trắng được tách ra tại hệ thống lọc và được tận dụng làm nguyên liệu sản xuất. Ngoài ra, lượng giấy đứt ướt phát sinh trong quá trình xeo giấy sẽ được đưa trở lại các công đoạn phân tán bột để tận dụng làm nguyên liệu sản xuất.

- Sấy khô

Sau khi ép, băng giấy ướt có độ ẩm khoảng 55-60%, phần nước còn lại trong băng giấy sẽ được lấy đi bằng quá trình bốc hơi trong buồng sấy. Hệ thống sấy bao gồm nhiều trục có đường kính lớn, có trục bằng gang và được nạp hơi quá nhiệt bên trong. Nhiệt độ các trục sấy được duy trì ở khoảng 180 – 200oC. Hơi nước sử dụng để gia nhiệt các trục sấy được lấy từ hệ thống 02 lò hơi công suất 15 tấn hơi/giờ. Băng giấy ướt tì chặt vào trục sấy qua lớp chăn sấy có tính thấm nước. Các chăn sấy bằng vật liệu tổng hợp được sử dụng để ép chặt băng giấy vào trục sấy, cải thiện hiệu quả truyền nhiệt

- Cán láng

Băng giấy sau khi sấy khô được đưa tới hệ thống cán láng để tạo độ phẳng thích hợp đồng thời cải thiện tính đồng nhất của một số tính chất theo hướng ngang của máy xeo, đặc biệt là bề dầy giấy. Băng giấy được đi qua khe ép giữa các cặp trục cán, được ép vào bề mặt phẳng của trục cán, qua đó làm biến dạng dẻo băng giấy và làm cho mặt giấy đạt độ phẳng theo yêu cầu của sản phẩm.

- Cuộn, cắt giấy

Sau khi sấy và cán láng, băng giấy được đưa về dạng cuộn bằng cách quay quanh trống cuộn và đi vào khe được tạo nên giữa trống và cuộn giấy. Cuộn giấy được giữ bằng cánh tay đòn thứ cấp. Khi cuộn giấy tăng dần về dày của nó thì một trục gá mới (trục chưa có giấy) sẽ được đặt vào vị trí của cánh tay đòn sơ cấp. Khi cuộn giấy ở tay đồi thứ cấp đạt đường kính theo yêu cầu, trục gá mới sẽ được sẽ được thay thế vào và tiếp tục cuốn cuộn giấy tiếp theo. Trong quá trình cuộn giấy, lượng giấy lỗi phát sinh từ quá trình sản xuất được thu gom và xử lý theo quy định. Các cuộn giấy thành phẩm được bao gói lại, dán mác theo quy định của nhà máy và lưu kho trước khi xuất bán.

3.2.3.Quy trình sản xuất bao bì từ giấy Kraft

Hình 1. 4. Sơ đồ sản xuất bao bì từ giấy Kraft

Thuyết minh quy trình sản xuất:

Tráng ghép giấy kraft và vải PP dệt

Giấy Kraft (dạng cuộn) và vải PP (dạng cuộn) được tráng ghép lại với nhau thông qua lớp nhựa PP tráng, tạo thành màng phức hợp gồm giấy Kraft và vải PP, là sản phẩm bán thành phẩm chính trong quá trình sản xuất này.

In ấn

Cuộn bán thành phẩm màng phức hợp bao bì giấy ở công đoạn trên được chuyển sang máy in ấn theo công nghệ in flexo để in các chi tiết lên bề mặt giấy dựa trên bản thiết kế theo yêu cầu của khách hàng thông qua khuôn in được làm bằng chất liệu Polyme.

Cắt, dán và tạo hình

Bán thành phẩm được tạo ra từ công đoạn in ấn sẽ đưa qua bộ phận cắt dán tạo ra những bao bì có kích thước chuẩn xác theo yêu cầu của khách hàng.

May thành phẩm

Bao bì có kích thước chuẩn sẽ được may nẹp đáy, đầu còn lại để trống để khách hàng đóng sản phẩm, tại công đoạn này, bao bì gần như đã hoàn thiện về hình thức.

Kiểm tra và đóng gói.

Những sản phẩm bao bì sau khi được may ở công đoạn trên, sẽ được các nhân viên bộ phận KCS kiểm tra kỹ lưỡng về hình thức – chất lượng, và đóng gói đúng quy cách trước khi chuyển đến khách hàng.

3.2.4.Quy trình hoạt động vận hành của lò hơi đốt bằng củi vụn, dăm gỗ

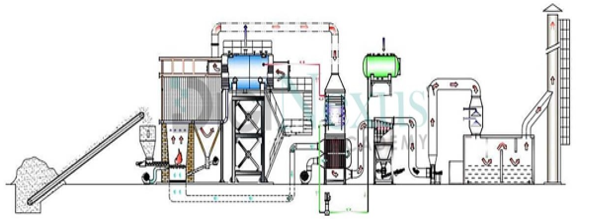

Hình 1. 5. Sơ đồ quy trình sản xuất hơi của lò hơi

- Công suất của lò hơi: 15 tấn/giờ

- Công nghệ sử dụng là lò hơi tầng sôi đang được sử dụng rộng rãi ở Việt nam được trang bị hệ thống thu hồi nhiệt nước và gia nhiệt gió cấp, nhiên liệu đốt bằng củi vụn, dăm gỗ thu mua tại địa phương giúp giảm thiểu chi phí sản xuất, nâng cao hiệu quả sử dụng năng lượng.

Nhiêu liệu từ kho chứa, qua hệ thống băng tải rót vào phễu chứ trung gian, theo hệ thống trục vít cấp liệu vào lò. Không khí cần thiết cho sự cháy được quạt gió thổi qua bộ sấy không khí, tận dụng nhiệt của khói thải để gia nhiệt cho không khí trước khi cấp vào buồng đốt của lò hơi. Nhiên liệu được đốt cháy kiệt trong buồng đốt.

Nhiệt lượng tỏa ra trong buồng đốt được truyền bằng bức xạ cho các dàn ống vách bên, vách trước và vách sau của buồng đốt. Tiếp đó, dòng sản phẩm cháy đi qua cửa khói bố trí phía trên vách sau buồng đốt đi vào chum ống đối lưu theo đường zig-zac, thực hiện quá trình trao đổi nhiệt đối lưu cho chùm ống và thoát ra khỏi lò.

Khói thoát ra từ lò hơi được dẫn vào bộ sấy không khí qua 1 kênh khói được bố trí ở phần trên của chùm ống đối lưu. Khói nóng chuyển động qua bộ sấy không khí và tiếp tục truyền nhiệt, sau đó dẫn qua hệ thống lọc bụi cyclone, hệ thống lọc ướt vào thoát ra môi trường qua ống khói.

3.3. Sản phẩm của dự án

Dự án có tổng công suất 20.420 tấn/năm cụ thể:

+ Sản xuất giấy Tissue dạng cuộn bán thành phẩm: 9.920 tấn/năm.

+ Sản xuất giấy Kraft: 10.500 tấn/năm.

Hình 1. 6. Sản phẩm của dự án

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện nước, nước của dự án đầu tư.

4.1.Giai đoạn xây dựng

4.1.1.Nhu cầu sử dụng nguyên vật liệu thi công

Nguyên vật liệu được cung cấp và tập kết theo kế hoạch thi công, thi công theo hình thức cuốn chiếu, trọn gói từng đoạn và từng phần. Để đảm bảo cung cấp kịp thời cho công trình, đáp ứng các yêu cầu về chất lượng và tiến độ, công trình sẽ sử dụng vật tư, vật liệu từ các nguồn cung cấp là các công ty liên doanh, đại lý phân phối và các cơ sở nhà máy sản xuất sẵn có tại địa phương.

- Dự kiến các nguồn nguyên, vật liệu phục vụ chính cho thi công gồm: cát, đá dăm, thép, bê tông thương phẩm, xi măng, gạch xây, gạch lát …sẽ được cung cấp tại các nguồn mua tại thành phố (khoảng cách quãng đường vận chuyển ước tính khoảng 20 km

Thống kê các nguyên/vật liệu chính cho hoạt động xây dựng nhà xưởng sản xuất của dự án được thống kê như sau:

Bảng 1. 2. Bảng thống kê nguyên vật liệu chính sử dụng cho dự án

|

TT |

Hạng mục nguyên/vật liệu |

Đơn vị |

Số lượng |

Khối lượng (tấn) |

|

I |

Các nguyên vật liệu chính |

|

|

|

|

1 |

Cọc PHC D400A |

m |

6875 |

1223,75 |

|

2 |

Cốt thép đầu cọc ép |

kg |

2592,29 |

2,59 |

|

TT |

Hạng mục nguyên/vật liệu |

Đơn vị |

Số lượng |

Khối lượng (tấn) |

|

3 |

Cọc tre xây dựng |

m |

3166,52 |

9,5 |

|

4 |

Đá dăm |

m3 |

926 |

1,48 |

|

5 |

Bạt vinyl |

m |

2776,66 |

1,39 |

|

6 |

Thép CB400 |

kg |

78.995 |

79 |

|

7 |

Bê tông |

m3 |

1056 |

1900,8 |

|

8 |

Kết cấu thép |

kg |

69804 |

69,8 |

|

9 |

Gạch ceramic |

m2 |

89 |

0,33 |

|

10 |

Thạch cao |

m2 |

910 |

20,02 |

|

11 |

Panel bông thủy tinh |

m2 |

562,5 |

0,45 |

|

12 |

Thanh nhôm |

m2 |

101 |

0,027 |

|

13 |

Khung thép hộp gia cố |

kg |

11.410 |

11,41 |

|

14 |

Đinh vít |

kg |

1800 |

1,8 |

|

15 |

Sàn deck |

m2 |

219 |

1,96 |

|

16 |

Đinh hàn |

kg |

678 |

0,68 |

|

17 |

Sơn chống cháy |

m2 |

1394,88 |

1,65 |

|

18 |

Sơn nước |

m2 |

339,77 |

0,11 |

|

19 |

Xi măng PCB |

kg |

22.263 |

22,63 |

|

20 |

Gạch xây |

viên |

4597 |

3,21 |

|

21 |

Cát xây |

m3 |

780.63 |

34 |

|

22 |

Ván khuôn sàn 0.95mm |

m |

166,3 |

0,52 |

|

23 |

Vách compact |

m |

29 |

0,53 |

|

24 |

Panel wall 75mm |

m |

1292,74 |

1,75 |

|

25 |

Ống thoát nước inox |

m |

179 |

4,6 |

|

26 |

Cống D300, D400 |

m |

178 |

37,02 |

|

27 |

Vải địa kỹ thuật |

m |

300 |

0,15 |

|

28 |

Lưới thép d10 |

m |

300 |

1,8 |

|

29 |

Thép d10a200 |

kg |

5728,8 |

5,7 |

|

30 |

Vật liệu khác |

tấn |

- |

3,5 |

|

|

Tổng khối lượng |

|

|

3442.157 |

|

II |

Vật liệu khác |

|

|

|

|

1 |

Cửa thép mở 1 cánh SD1 |

bộ |

4 |

- |

|

2 |

Cửa thép chống cháy mở 1 cánh FSD1 |

bộ |

1 |

- |

|

3 |

Cửa thép chống cháy mở 2 cánh FSD2 |

bộ |

4 |

- |

|

4 |

Cửa nhựa ABS |

bộ |

1 |

- |

|

5 |

Cửa cuốn STD1 |

bộ |

1 |

- |

|

6 |

Cửa panel 2 cánh mở |

bộ |

4 |

- |

|

TT |

Hạng mục nguyên/vật liệu |

Đơn vị |

Số lượng |

Khối lượng (tấn) |

|

7 |

Cửa panel 1 cánh mở |

bộ |

4 |

- |

|

8 |

Cửa nhựa W1 |

bộ |

12 |

- |

|

9 |

Cửa nhựa W2 |

bộ |

1 |

- |

(Nguồn: Thuyết minh thiết kế kỹ thuật do đơn vị tư vấn cung cấp)

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất nhựa và bao bì nhựa

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất hạt nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng tiêu dùng và đồ uống

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng nội, ngoại thất từ nhôm, sắt, inox

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia hơi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bồn inox

- › Hồ sơ cấp giấy phép môi trường nhà máy sản xuất nam châm

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thiết bị điện, điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất gạch và xi măng

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất gỗ ván ép

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khóa cửa thông minh

Gửi bình luận của bạn