Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bồn inox

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường cơ sở nhà máy sản xuất bồn inox, máy nông nghiệp và phụ kiện ngành nước

Ngày đăng: 19-09-2025

207 lượt xem

MỤC LỤC

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 6

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư. 7

1.3.1. Công suất của dự án đầu tư: 7

1.3.3. Sản phẩm của dự án đầu tư: 20

1.5. Các thông tin khác liên quan đến dự án đầu tư. 25

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG 27

2.2. Sự phù hợp củ Dự án đầu tư đối với khả năng chịu tải của môi trường. 30

KÉT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ 32

3.1. Các công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 32

3.1.1. Thu gom, thoát nước mưa: 32

3.1.2. Thu gom, thoát nước thải: 33

3.2. Công trình, biện pháp xử lý bụi, khí thải 45

3.2.1. Nguồn phát sinh và các biện pháp giảm thiểu tác động đến môi trường không khí 45

3.2.3. Các biện pháp bảo vệ môi trường khác: 52

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 53

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 55

3.5. Công trình, biện pháp giảm thiểu tác động của tiếng ồn, độ rung. 56

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường. 58

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 64

4.1. Nội dung đề nghị cấp phép đối với nước thải 64

4.2. Nội dung đề nghị cấp phép đối với khí thải 65

4.3. Nội dung đề nghị cấp phép đối với chất thải nguy hại 66

4.4. Nội dung đề nghị cấp phép đối với chất thải công nghiệp thông thường. 67

4.5. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 70

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 71

5.1. Kết quả quan trắc môi trường định kỳ với nước. 71

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 75

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư. 75

6.1.1. Thời gian dự kiến vận hành thử nghiệm.. 75

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật. 77

6.2.1. Chương trình quan trắc môi trường định kỳ. 77

6.2.2. Chương trình quan trắc tự động, liên tục chất thải 77

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

- Tên chủ dự án đầu tư: Công ty Cổ phần đầu tư và sản xuất ...

- Địa chỉ văn phòng: ....Thôn Mễ Hạ, xã Yên Phú, huyện Yên Mỹ, tỉnh Hưng Yên.

- Người đại diện theo pháp luật: ...... – Chức danh: Giám đốc.

- Điện thoại:...........

- Giấy chứng nhận đăng ký doanh nghiệp số ....... do phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Hưng Yên cấp lần đầu ngày 30/01/2018, đăng ký thay đổi lần thứ 02 ngày 22/12/2020.

- Quyết định số 04/QĐ-UBND ngày 12/01/2023 của UBND tỉnh Hưng Yên Quyết định chấp thuận điều chỉnh chủ trường đầu tư đồng thời chấp thuận nhà đấu tư (Cấp lần đầu ngày 28/12/218; cấp điều chỉnh lần thứ hai ngày 12/01/2023).

- Quyết định chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 121/QĐ-UBND của UBND tỉnh Hưng Yên cấp lần đầu ngày 28/12/2018, Điều chỉnh lần thứ ba ngày 07/11/2024.

1.2. Tên dự án đầu tư:

Nhà máy sản xuất bồn inox, máy nông nghiệp và phụ kiện ngành nước.

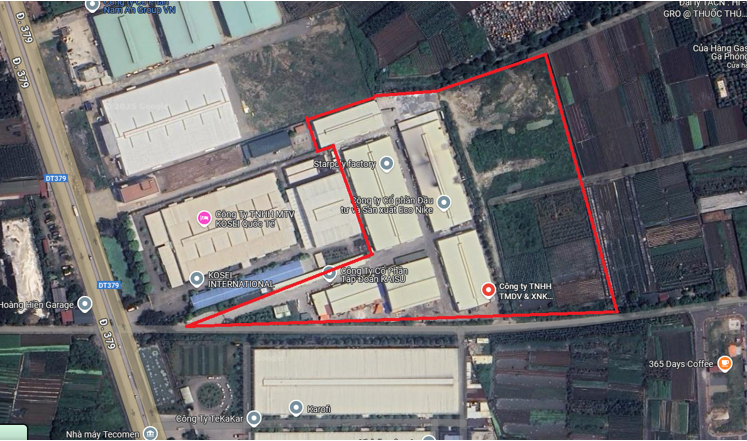

- Địa điểm thực hiện dự án đầu tư: Thôn Mễ Hạ, xã Yên Phú, huyện Yên Mỹ, tỉnh Hưng Yên.

- Vị trí tiếp giáp của Dự án:

+ Phía Bắc tiếp giáp Công ty TNHH MTV Kosei Quốc tế;

+ Phía Tây tiếp giáp đường nội bộ;

+ Phía Nam tiếp giáp đất nông nghiệp;

+ Phía Đông giáp đất nông nghiệp

Vị trí của dự án được thể hiện qua hình dưới đây:

Hình 1. 1. Vị trí của Dự án

Tọa độ điểm ranh giới của khu đất:

* Hiện trạng khu đất của dự án:

Hiện tại dự án đã hoàn thiện xây dựng nhà xưởng trên khu đất có diện tích 25.382 m2 giai đoạn 1 để thực hiện được 50% các mục tiêu sản xuất các sản phẩm máy xới đa năng, máy phun thuốc trừ sâu, máy bơm nước, máy phát điện, máy phục vụ sau thu hoạch, phân xưởng sơn tĩnh điện, thiết bị phụ kiện ngành nước và cho thuê nhà xưởng.

Đối với khu đất thực hiện giai đoạn 2 của dự án có diện tích 26.658m2 đã tiến hành san lấp.

Dự án không có yếu tố nhạy cảm về môi trường theo quy định tại khoản 6, điều 1 nghị định số 05/2025/NĐ-CP ngày 06/01/2025.

*) Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

- Cơ quan thẩm định thiết kế xây dựng và cấp Giấy phép xây dựng của dự án: Sở Xây dựng tỉnh Hưng Yên:

- Cơ quan phê duyệt chủ trương đầu tư: UBND tỉnh Hưng Yên

- Cơ quan thẩm định thiết kế xây dựng: Sở Xây dựng tỉnh Hưng Yên;

- Cơ quan thẩm định các loại giấy phép có liên quan đến môi trường của Dự án đầu tư: UBND tỉnh Hưng Yên; Cơ quan cấp các giấy phép liên quan tới môi trường: UBND tỉnh Hưng Yên.

- Dự án có tổng vốn đầu tư 125.000 triệu đồng (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án đầu tư nhóm B (dự án thuộc lĩnh vực cấp thoát nước có tổng mức đầu tư từ 80 tỷ đồng đến 1.500 tỷ đồng).

- Công ty thực hiện dự án Nhà máy sản xuất bồn bể inox và máy nông nghiệp tại khu đất có diện tích 52.040 m2 thuộc địa bàn xã Yên Phú, huyện Yên Mỹ, tỉnh Hưng Yên với mục tiêu, quy mô: bồn bể inox 1 triệu sản phẩm/năm; linh kiện bồn bể các loại 1 triệu sản phẩm/năm; máy phát điện 800 tấn/năm; máy xới đa năng các loại 10.000 sản phẩm/năm; máy phun thuốc trừ sâu 10.000 sản phẩm/năm; máy bơm nước 10.000 sản phẩm/năm; máy phục vụ sau thu hoạch 5.000 sản phẩm/năm; phân xưởng sơn tĩnh điện (phục vụ sản xuất sản phẩm của dự án) 1.000 tấn/năm; phân xưởng mạ điện (phục vụ sản xuất sản phẩm của dự án) 500 tấn/năm; thiết bị, phụ kiện ngành nước: 1.000 tấn/năm; cho thuê nhà xưởng, kho 10.000 m2

- Phân nhóm dự án: theo quy định tại khoản 2, Điều 28 Luật Bảo vệ môi trường: Dự án thuộc Dự án nhóm II (quy định chi tiết tại số thứ tự 1, Phụ lục IV, Nghị định 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ).

Đối chiếu theo quy định của Luật Bảo vệ môi trường năm 2020 và Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính Phủ thì dự án thuộc STT 17 mục III phụ lục II – Danh mục loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất sản xuất các sản phẩm thiết bị điện có công đoạn sơn, mạ với công suất trung bình. Do đó dự án thuộc đối tượng lập Giấy phép môi trường trình UBND tỉnh Hưng Yên

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

1.3.1. Công suất của dự án đầu tư:

- Sản phẩm và công suất sản xuất của dự án

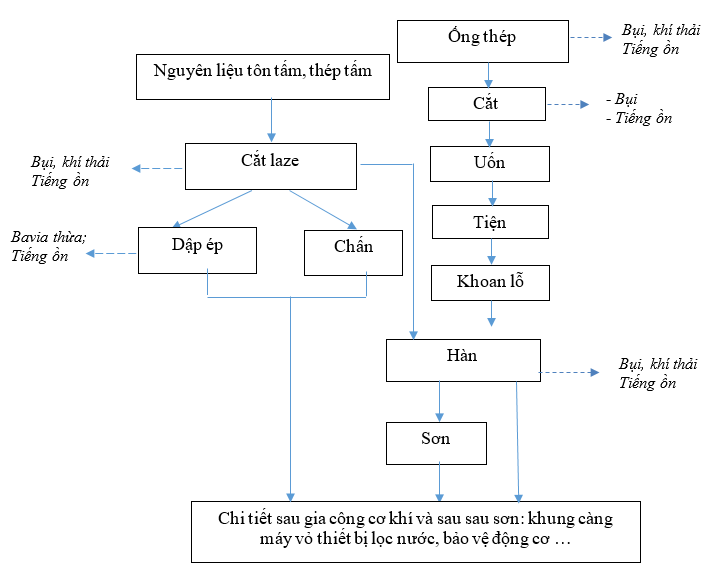

Hình 1. 2. Quy trình sản xuất các chi tiết của các sản phẩm máy xới đa năng, máy phục vụ sau thu hoạch, máy phun thuốc trừ sâu, thiết bị phụ kiện ngành nước

Thuyết minh quy trình:

Nguyên liệu đầu vào là tôn tấm, thép tấm và ống thép được nhập từ các đơn vị trong nước để sản xuất các sản phẩm của dự án.

Đối với nguyên liệu tôn tấm, thép tấm dùng để sản xuất các chi tiết của máy xới đa năng, máy phục vụ sau thu hoạch và vỏ máy lọc nước: Tôn tấm, thép tấm nhập vệ dạng tấm có các kích thước, độ dày và khổ rộng khác nhau phù hợp với từng chi tiết của sản phẩm. Thép tấm sẽ được đưa vào cắt laze, máy sẽ cắt để tạo ra các chi tiết khác nhau, tiếp theo các chi tiết sau cắt sẽ được qua máy dập hoặc máy chấn tùy theo từng loại sản phẩm các chi tiết sau khi được cắt sẽ được chuyển sang công đoạn dập ép hoặc chấn. Dập ép nhằm định hình chi tiết hoặc chấn nhằm tạo độ gấp khúc cho chi tiết.

Đối với chi tiết vỏ máy lọc nước sử dụng tôn tấm làm nguyên liệu được qua máy cắt laze để cắt thành các tấm nhỏ trước khi chuyển qua công đoạn hàn cho chi tiết vỏ máy lọc nước.

Đối với vỏ máy lọc nước: chi tiết sau khi hàn xong được đi vào công đoạn sơn tĩnh điện để sơn bề mặt vỏ trước khi chuyển cho khách hàng.

Đối với nguyên liệu đầu vào là ống thép: ống thép được sử dụng để sản xuất các sản phẩm tay cầm của máy máy xới đa năng, khung máy phát điện, máy phục vụ sau thu hoạch, máy phun thuốc trừ sâu.

Ống thép sau khi nhập về được qua các công đoạn cắt, uốn, tiện, khoan lỗ để tạo hình chi tiết. Chất thải của công đoạn này là đầu ống thừa, bavie kim loại. Tiếp theo các chi tiết được qua công đoạn hàn để kết nối các đoạn lại với nhau.

Đối với nguyên liệu ống thép: Thép sau khi được nhập về nhà máy sẽ sẽ được cắt theo chiều dài của từng chi tiết của sản phẩm. Tùy thuộc vào loại ống thép sẽ sử dụng từng loại máy cắt đá hoặc cưa cho phù hợp (sử dụng máy cắt đá với ống thép mỏng và cưa lưỡi thép với ống thép đặc).

Đối với ống thép mỏng sau khi được cắt sẽ chuyển sang công đoạn uốn. Công nhân sẽ dùng máy uốn để uốn ống thép theo hình dạng chi tiết của sản phẩm. Tại công đoạn này sẽ tiến hành dập 2 đầu của ống thép (mục đích để thuận lợi khoan lỗ cho công đoạn sau). Chi tiết sau khi được uốn sẽ chuyển sang công đoạn khoan lỗ, công nhân sẽ xác định vị trí khoan cụ thể phù hợp với từng chi tiết cho từng sản phẩm rồi sử dụng máy khoan để khoan lỗ nhằm kết nói với các chi tiết khác bằng ốc vít.

Đối với ống thép dày: Sau khi được cắt đúng theo kích thước yêu cầu sẽ chuyển sang công đoạn tiện. Sử dụng máy tiện, tiện gọt những vị trí để tạo rãnh, lỗ hoặc gọt bớt phần thép để tạo ra các chi tiết.

Tùy thuộc vào từng loại sản phẩm, các chi tiết hàn mà sử dụng cách hàn khác nhau: sử dụng hàn là hàn khí CO2 hoặc hàn điện tại công đoạn hàn để tạo các chi tiết hoàn chỉnh theo đúng yêu cầu phục vụ cho việc lắp ráp sản phẩm.

Một số chi tiết có yêu cầu sơn sẽ được qua công đoạn sơn, một số chi tiết không sơn sẽ được sử dụng để lắp ráp cho các công đoạn tiếp theo của sản phẩm.

Các chi tiết sau hàn sẽ được chuyển sang công đoạn sơn. Sau khi sơn xong sẽ đươc chuyển sang bộ phận lắp ráp hoàn thiện sản phẩm

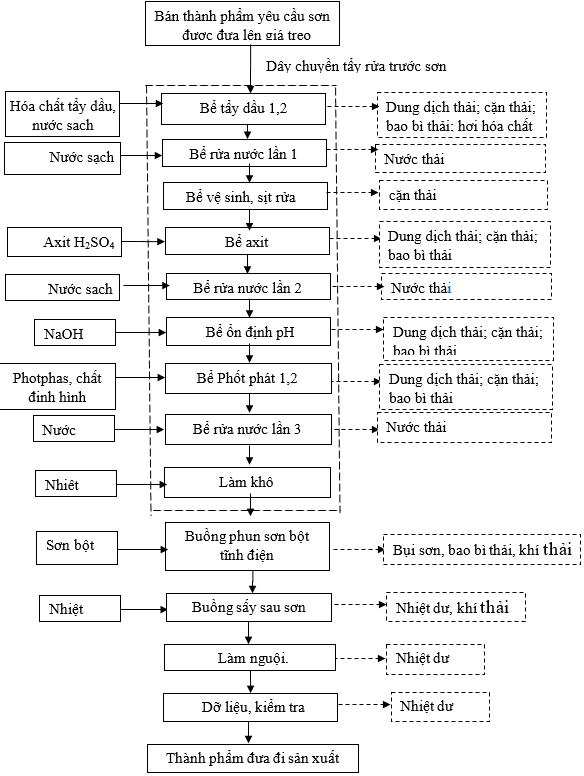

Chi tiết quy trình công nghệ sơn tĩnh điện như sau:

Hình 1. 3. Quy trình công nghệ sơn tĩnh điện

Thuyết minh quy trình:

- Vào hàng: Bán thành phẩm sau khi gia công yêu cầu sơn được đưa vào trong lồng chứa, các lồng chứa được treo lên các giá treo, tự động đưa vào các bể tẩy rửa trước khi thực hiện sơn bột tĩnh điện.

- Dây chuyền tẩy rửa trước sơn: là dây chuyền gồm 10 bể với kích thước mỗi bể 5x1x1,7 (m), được làm bằng bê tông cốt thép, có chống thấm, có hệ thống palang chuyển động để treo các giỏ hàng nhúng lần lượt đưa qua các bể của dây chuyền. Dự án sử dụng biện pháp tẩy rửa là rửa nhúng.

+ Bể tẩy dầu: dự án sử dụng 02 bể tẩy dầu liên tiếp: tẩy dầu 1 và tẩy dầu 2, các giỏ hàng được đưa vào bể tẩy dầu để tẩy rửa sạch sẽ dầu mỡ. Các giỏ hàng được nhúng trong bể trong điều kiện phòng, thực hiện nhúng 02 lần liên tiếp, thời gian nhúng khoảng từ 3-5 phút/lần. Hàng ngày thực hiện kiểm tra dung dịch trong bể, bổ sung nước, hoá chất tẩy dầu đảm bảo hiệu quả tẩy dầu mỡ. Định kỳ 01 tháng/lần thay thế toàn bộ dung dịch tẩy dầu; lúc này thực hiện pha dung dịch tẩy dầu mới để thực hiện sản xuất. Dung dịch tẩy dầu theo đường ống dẫn về hệ thống xử lý nước thải sản xuất của dự án. Bán thành phẩm sau khi tẩy dầu xong được đưa sang bể rửa nước lần 1.

Bể tẩy dầu được pha hóa chất tẩy dầu chuyên dụng là bột tẩy dầu trung tính (Là chất tẩy dầu hệ kiềm, nhưng tính chất lại trung tính bởi nó không ăn mòn nền kim loại màu). Pha bột với tỷ lệ 50g bột tẩy dầu (thành phần NaOH chiếm 10%) trong 01 lit nước sạch. Đầu tiên đưa nước sạch vào bể với lượng 02 m3, đưa hoá chất tẩy dầu vào với lượng theo yêu cầu, bổ sung nước đến dung tích 04 m3. Dung dịch tẩy rửa sau pha có tính kiềm nhẹ, đảm bảo điều kiện cho hoạt động sản xuất. Việc thực hiện kiểm tra, bổ sung nước hoá chất hàng ngày thực hiện theo khuyến cáo của nhà sản xuất.

+ Bể rửa nước lần 1: Các giỏ hàng sau khi tẩy dầu xong được đưa qua bể rửa nước thường, trong điều kiện phòng. Tại bể thực hiện phương pháp rửa nhúng. Bán thành phẩm được nhúng 02 lần liên tiếp để rửa loại bỏ tạp chất bám dính, bụi bẩn trên bán thành phẩm. Lượng nước cấp trong mỗi ngăn bể là 2,5 m3, đảm bảo khi nhúng sản phẩm, nước không bị tràn sang các bể hoá chất. Định kỳ hàng ngày, thải bỏ toàn bộ lượng nước trong bể rửa nước. Nước thải theo đường ống thu gom dẫn về hệ thống xử lý nước thải sản xuất của dự án. Lượng nước thải bỏ định kỳ hàng ngày khoảng 2,5 m3/ngày.

+ Bể vệ sinh: quá trình tẩy rửa vẫn còn một số các cặn bám trên bề mặt chi tiết chưa sạch được, công nhân sẽ tiến hành sịt bằng súng hơi để làm sạch bề mặt trước khi đưa các chi tiết vào các bể hóa chất.

+ Bể axit: các chi tiết sau khi sịt sửa sạch bề mặt được đưa sang bể axit. Tại bể axit sử dụng H2SO4 98% pha ra nồng độ 15-20%. Hóa chất sau khi pha sẽ được sử dụng, lượng dung dịch trong bể cạn sẽ tiến hành bổ sung hóa chất. Định kỳ 24 tháng/lần thay thế toàn bộ dung dịch trong bể. Hóa chất thải bỏ được vận chuyển đi xử lý như chất thải nguy hại.

+ Bể rửa nước lần 2: Các giỏ hàng sau khi qua bể axit được đưa sang rửa nước lần 2 – rửa nước thường. Tại bể thực hiện phương pháp rửa nhúng. Bán thành phẩm được nhúng 02 lần liên tiếp trong bể rửa. Lượng nước cấp trong mỗi ngăn bể là 2,5 m3, đảm bảo khi nhúng sản phẩm, nước không bị tràn sang các bể hoá chất. Định kỳ hàng ngày, thải bỏ toàn bộ lượng nước trong bể và bổ sung nước sạch vào. Nước thải theo đường ống thu gom dẫn về hệ thống xử lý nước thải sản xuất của dự án. Lượng nước thải bỏ định kỳ hàng ngày khoảng 2,5 m3/ngày.

+ Bể định hình, ổn định pH: chi tiết kim loại sau khi qua bể rửa nước được chuyển sang bể ổn định pH. Tại bể ổn định pH có bổ sung NaOH và chất định hình nhằm ổn định nồng độ pH và tăng khả bám dính trước khi chuyển sang bể photphat.

+ Bể Photphat: chi tiết kim loại đưa sang bể Photphat nhằm tạo ra một lớp phủ trên bề mặt kim loại. Lớp phủ này có khả năng chống mốc, không gây sùi bề mặt, tạo chân bám, tạo độ đàn hồi cho lớp sơn tĩnh điện và không bị bay màu khi sấy ở nhiệt độ cao. Tuỳ theo yêu cầu của đơn hàng lựa chọn loại hoá chất phủ có màu sắc theo yêu cầu. Dự án có 02 bể Photphat, tùy theo yêu cầu của đơn hang mà các chi tiết được nhúng qua 1 hoặc 2 bể Photphat. Hóa chất ở dạng lỏng được pha thành dung dịch theo nồng độ yêu cầu; Các giỏ hàng được nhúng trong bể trong điều kiện phòng, thời gian nhúng khoảng từ 1-3 phút. Hàng ngày thực hiện kiểm tra dung dịch trong bể, bổ sung nước, hoá chất đảm bảo hiệu quả phủ. Định kỳ 24 tháng/lần thay thế toàn bộ dung dịch; lúc này thực hiện pha dung dịch Photphat mới để thực hiện sản xuất. Lượng thải bỏ 04 m3/bể/lần thải. Lượng thải bỏ được thuê đơn vị có chức năng thu gom, đưa đi xử lý. Bán thành phẩm sau khi photphat xong được đưa sang bể rửa nước lần 3.

Bể Photphat được pha hóa chất Photphat chuyên dụng. Đầu tiên đưa nước sạch vào bể với lượng 02 m3, đưa hoá chất Photphat, chất định hình vào với lượng theo yêu cầu, bổ sung nước đến dung tích 4 m3/bể. Việc thực hiện kiểm tra, bổ sung nước hoá chất hàng ngày thực hiện theo khuyến cáo của nhà sản xuất.

+ Bể rửa nước lần 3: Các giỏ hàng được chuyển tiếp sang bể rửa nước lần 3. Bể sử dụng nước để sửa sạch các tạp chất trên bề mặt chi tiết. Tại bể thực hiện phương pháp rửa nhúng. Bán thành phẩm được nhúng 02 lần liên tiếp trong bể rửa. Lượng nước cấp trong mỗi ngăn bể là 2,5 m3, đảm bảo khi nhúng sản phẩm, nước không bị tràn sang các bể hoá chất. Định kỳ hàng ngày, thải bỏ toàn bộ lượng nước trong bể rửa. Nước thải theo đường ống thu gom dẫn về hệ thống xử lý nước thải sản xuất của dự án. Lượng nước thải bỏ định kỳ hàng ngày khoảng 2,5 m3/ngày. Sau khi rửa nước lần 3, chi tiết được ra hàng lên giá treo để đưa vào công đoạn sấy khô.

- Công đoạn sấy sau tẩy rửa: Các chi tiết sau tẩy rửa, xử lý bề mặt đạt yêu cầu sẽ được đưa sang thiết bị sấy, để sấy khô bán thành phẩm trước khi chuyển sang buồng sơn. Thời gian sấy 10 -15 phút, nhiệt độ sấy đạt 120-140oC, sử dụng máy khò cầm tay để sấy.

- Công đoạn sơn bột tĩnh điện: Sau khi sấy, chi tiết được đưa vào buồng sơn. Dự án sử dụng công nghệ sơn bột tĩnh điện là công nghệ sơn hiện đại, không dung môi đảm bảo chất lượng sản phẩm và không gây tác động xấu tới môi trường. Dây chuyền sơn là hệ thống sơn tuần hoàn khép kín, hiện đại, sử dụng súng phun sơn. Dây chuyền sơn có 2 lớp ngăn:

+ Lớp thứ nhất ngăn cách buồng sơn với rôbốt sơn, công nhân thực hiện sơn. Bên trong buồng sơn bán thành phẩm được chạy liên tục, rô bốt, công nhân bên ngoài lớp ngăn điều khiển súng phun sơn tự động phun vào sản phẩm. Lớp ngăn cách 1 tránh cho thất thoát sơn ra ngoài buồng sơn khi thực hiện sơn.

+ Lớp thứ 2 là phòng che bụi cho buồng sơn: để tránh sơn thất thoát ra khu vực sản xuất. Bên ngoài buồng sơn là hệ thống thu hồi bột sơn dư và bụi sơn và hệ thống điều khiển. Do đó tránh thất thoát sơn ra nhà xưởng cũng như ảnh hưởng đến khu vực khác trong xưởng chủ dự án bố trí toàn bộ hệ thống sơn và thực hiện thao tác sơn trong phòng che bụi có kích thước dài 7m x rộng 1,5m x cao 2,45m.

+ Quy trình vận hành buồng sơn như sau: Sơn bột được đổ vào thùng sơn, nhờ áp lực khí nén đưa sơn lên súng phun sơn; Khi bán thành phẩm vào buồng sơn, di chuyển đến vị trí của súng phun sơn. Rôbốt và công nhân điều khiển súng phun sơn vào bề mặt chi tiêt cần sơn. Sau khi sơn xong, bán thành phẩm tiếp tục được đưa tự động vào buồng sấy sau sơn. Bột sơn thừa rơi trong buồng sẽ được thu hồi qua thiết bị sàng, sau đó bơm trở lại thùng sơn nhờ hệ thống áp lực khí nén.

+ Dây chuyền sơn được được lắp đặt đồng bộ với hệ thống thu hồi sơn dư và thiết bị lọc thu hồi bụi sơn (hệ thống xử lý bột sơn dư và bụi sơn).

+ Công nhân thực hiện phun sơn sẽ được trang bị bảo hộ lao động đầy đủ, đảm bảo an toàn theo quy định.

- Công đoạn sấy sau sơn: Sản phẩm sau sơn hoàn thiện sẽ được băng tải xích đưa sang thiết bị sấy dùng hơi nóng từ lò cấp nhiệt sử dụng nhiên liệu biomas, thời gian sấy 10-15 phút; nhiệt độ sấy đạt 150-210oC, để đảm bảo sơn bám dính chặt trên bề mặt kim loại cũng như tạo độ bền, bóng cho sản phẩm. Sau khi sấy xong, sản phẩm chạy ra khỏi buồng sấy, được để nguội tự nhiên, sau đó công nhân dỡ sản phẩm kết thúc quá trình sơn sấy.

Công nhân thực hiện kiểm tra bề mặt chi tiết đã sơn, được đưa đến công đoạn kiểm tra thành phẩm chung của toàn dự án trước khi đóng gói nhập kho. Quá trình kiểm tra, chi tiết lớp sơn chưa đảm bảo sẽ được đưa lại dây chuyền sơn để công nhân sơn sửa lỗi tại vị trí chưa đảm bảo.

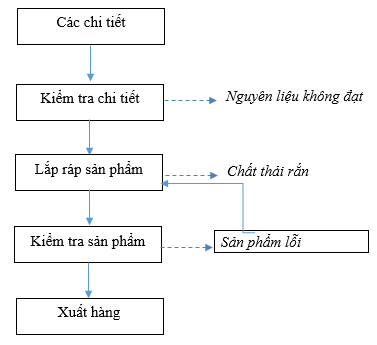

* Quy trình lắp ráp các sản phẩm máy nông nghiệp: máy xới đa năng, máy phun thuốc trừ sâu, máy bơm nước, máy phục vụ sau thu hoạch, máy phát điện

Hình 1. 4. Quy trình lắp ráp các sản phẩm máy nông nghiệp

Thuyết minh quy trình:

Các chi tiết bộ phận như động cơ, hộp số, tay nắm, bánh xe, chi tiết nhựa của các loại máy... được nhà máy nhập từ các cơ sở trong và ngoài nước sẽ được công nhân kỹ thuật kiểm tra trước khi chuyển sang công đoạn lắp ráp, các sản phẩm không đạt yêu cầu sẽ được trả lại nhà cung cấp, các sản phẩm đạt yêu cầu được chuyển qua công đoạn lắp ráp để kết hợp cùng các chi tiết sản xuất từ nhà máy như càng lái, ốp bảo vệ,... để hoàn thiện sản phẩm.

Tại công đoạn lắp ráp, các công nhân sẽ được lắp ráp theo các bảng hướng dẫn có sẵn đối với các loại sản phẩm.

+ Lắp ráp phần động cơ: Các sản phẩm được lắp ráp thủ công, chủ yếu sử dụng các máy bắn ốc và bắn vít để kết nối các bộ phận với nhau. Dự án không tiến hành sản xuất các động cơ điện mà mua động cơ và các chi tiết từ các nhà cung cấp, chỉ tiến hành sản xuất một số chi tiết kim loại để tiến hành lắp ráp, hoàn thiện sản phẩm. Quá trình lắp ráp, có phát sinh một số chất thải rắn là bao bì đựng nguyên liệu, động cơ.

+ Lắp ráp phần càng, khung bảo vệ: Các chi tiết khung bảo vệ, càng máy được lắp ráp sau khi đã lắp xong phần động cơ.

Sản phẩm sau khi lắp ráp hoàn thiện sẽ tiến hành kiểm tra, chạy thử. Sản phẩm đạt yêu cầu sẽ được đóng gói, nhập kho và chờ xuất hàng. Sản phẩm không đạt yêu cầu sẽ tiến hành sửa chữa hoặc tháo lắp trả lại cho đơn vị cung cấp (phát sinh do lỗi động cơ và hộp số bị hỏng).

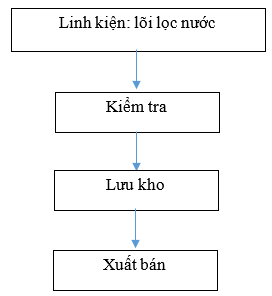

* Đối với các sản phẩm phụ kiện ngành nước: dự án tiến hành sản xuất sản phẩm vỏ bình lọc nước; ngoài ra các linh kiện khác như lõi lọc nước được nhập từ các đơn vị cung cấp để thực hiện hoạt động kinh doanh xuất bán cho các đơn vị sản xuất máy lọc nước. Quy trình kinh doanh của cơ sở như sau

Hình 1. 5. Quy trình kinh doanh thiết bị, phụ kiện ngành nước

Thuyết minh quy trình:

Linh kiện máy lọc nước bao gồm các lõi lọc nước số 1, 2, 3 dự án tiến hành nhập sản phẩm từ các nhà cung cấp, sản phẩm được kiểm tra chất lượng trước khi tiến hành lưu kho và xuất bán cho khách hàng.

* Quy trình cho thuê kho, xưởng

Đối với mục tiêu cho thuê kho, xưởng, Công ty cam kết chỉ được phép cho thuê khi đáp ứng đầy đủ các điều kiện về kinh doanh bất động sản theo quy định của pháp luật đất đai; việc cho thuê kho, xưởng, đơn vị thuê lại phải sử dụng đúng mục đích thuê đất đã được UBND tỉnh chấp thuận.

Dự án sử dụng 10.000 m2 nhà kho, xưởng để cho các đơn vị có nhu cầu thuê.

Trách nhiệm của Chủ dự án: thu gom, xử lý toàn bộ nước thải sinh hoạt phát sinh từ quá trình hoạt động của các đơn vị thuê theo đúng quy định của pháp luật, đảm bảo chất lượng nước thải sau xử lý đạt giới hạn cho phép.

Trách nhiệm của đơn vị thuê nhà xưởng: trả phí thu gom, xử lý nước thải sinh hoạt và đấu nối nước thải sinh hoạt vào hệ thống xử lý nước thải tập trung của Công ty. Đơn vị thuê nhà xưởng phải tự thực hiện quản lý chất thải rắn phát sinh theo quy định về quản lý chất thải rắn, tự xử lý nước thải sản xuất phát sinh nếu có trước khi xả thải ra ngoài môi trường

1.3.2.2. Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

- Về nguyên liệu đầu vào: Dự án sử dụng nguyên liệu đầu vào có nguồn gốc xuất xứ rõ ràng. Các nguyên vật liệu, chi tiết chủ yếu nhập từ trong nước và một số đơn vị ngoài nước.

- Về công nghệ sản xuất: Dự án lựa chọn công nghệ dây chuyền hiện đại, các thiết bị sản xuất được đồng bộ tự động hóa giảm thiểu tác động tới môi trường.

1.3.3. Sản phẩm của dự án đầu tư:

|

STT |

Sản phẩm của Dự án |

Đơn vị |

Công suất |

|

|

Công suất theo Quyết định số 121/QĐ-UBND ngày 07/11/2024 |

Công suất xin Giấy phép môi trường |

|||

|

1 |

Bồn bể inox |

sản phẩm/năm |

1.000.000.000 |

0 |

|

2 |

Linh kiện bồn bể các loại |

sản phẩm/năm |

1.000.000.000 |

0 |

|

3 |

Phân xưởng mạ điện |

tấn/năm |

500 |

0 |

|

4 |

Máy phát điện |

Tấn/năm |

800 |

800 |

|

5 |

Máy xới đa năng các loại |

sản phẩm/năm |

10.000 |

10.000 |

|

6 |

Máy phun thuốc trừ sâu |

sản phẩm/năm |

10.000 |

10.000 |

|

7 |

Máy bơm nước |

sản phẩm/năm |

10.000 |

10.000 |

|

8 |

Máy phục vụ sau thu hoạch |

sản phẩm/năm |

5.000 |

5.000 |

|

9 |

Phân xưởng sơn tĩnh điện (phục vụ sản xuất sản phẩm của dự án) |

tấn/năm |

1.000 |

1.000 |

|

10 |

Thiết bị, phụ kiện ngành nước |

tấn/năm |

1.000 |

1.000 |

|

11 |

Cho thuê nhà xưởng, kho |

m2 |

10.000 |

10.000 |

|

TT |

Nguyên liệu đầu vào |

Đơn vị |

Số lượng |

Nguồn gốc |

Mục đích sử dụng |

|

1 |

Thép tấm |

Tấn/năm |

500 |

Việt Nam |

Sản xuất các chi tiết kim loại |

|

2 |

Tôn tấm |

Tấn/năm |

1000 |

Việt Nam |

|

|

3 |

Ống thép các loại |

Tấn/năm |

200 |

Việt Nam |

|

|

4 |

Khí hàn |

Tấn/năm |

12 |

Việt Nam |

|

|

5 |

Dây hàn |

Tấn/năm |

0,5 |

Việt Nam |

|

|

6 |

Động cơ |

Cái/năm |

35.000 |

Trung quốc |

Lắp ráp cho các máy nông nghiệp |

|

7 |

Bánh xe |

Bộ/năm |

15.000 |

Trung quốc |

|

|

8 |

Tay nắm |

Bộ/năm |

35.000 |

Trung quốc |

|

|

9 |

Bình tích |

Bộ/năm |

10.000 |

Việt Nam |

|

|

10 |

ống cao su |

m |

20.000 |

Việt Nam |

|

|

11 |

Bulong, ốc vít |

Tấn/năm |

5 |

Việt Nam |

|

|

12 |

Màng chít |

Tấn/năm |

10 |

Việt Nam |

|

|

13 |

Lõi lọc nước số 1,2,3 |

Bộ |

1.000 |

Trung quốc |

Phụ kiện ngành nước |

|

II |

Nguyên liệu phục vụ cho xưởng sơn tĩnh diện |

||||

|

1 |

Sơn bột |

Tấn/ năm |

20 tấn/năm |

|

Dây chuyền sơn |

|

2 |

Mùn cưa ép |

Tấn/năm |

90 tấn/ năm |

Việt Nam |

|

|

4 |

Phosphat |

Tấn/năm |

19 tấn/ năm |

Trung quốc/ Việt Nam |

Dây chuyền tầy rửa bề mặt |

|

5 |

H2SO4 (98%) |

Tấn/năm |

2.5 tấn/ năm |

Trung quốc/ Việt Nam |

|

|

6 |

NaOH (99%) |

Tấn/năm |

5 tấn/ năm |

Trung quốc/ Việt Nam |

|

|

7 |

Tẩy dầu kiềm |

Tấn/năm |

10 tấn/ năm |

Trung quốc/ Việt Nam |

|

|

8 |

Chất định hình |

Tấn/năm |

1.2 tấn/ năm |

Trung quốc/ Việt Nam |

|

|

9 |

Chất ổn định |

Tấn/năm |

0.7 tấn/ năm |

Trung quốc/ Việt Nam |

|

|

10 |

Chất Tăng tốc |

Tấn/năm |

1.9 tấn/ năm |

Trung quốc/ Việt Nam |

|

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của dự án:

a. Nhu cầu sử dụng nguyên, nhiên, vật liệu và hóa chất

- Nhu cầu sử dụng các loại nguyên, vật liệu của dự án trong giai đoạn vận hành của dự án được trình bày tại bảng sau:

Nhu cầu chi tiết từng loại nguyên liệu, hóa chất chính phục vụ quá trình sản xuất của Nhà máy (đạt công suất 100%) được thể hiện trong bảng sau:

- Nhu cầu sử dụng nhiên liệu: Hiện tại nhiên liệu sử dụng cho cơ sở cấp cho hoạt động sản xuất của lò nhiệt là nhiên liệu biomas – mùn cưa ép với lượng sử dụng khoảng 300kg/ngày. Nhu cầu sử dụng nhiên liệu đốt cho lò nhiệt của dự án như sau:

Bảng 1. 3. Khối lượng nhiên liệu sử dụng

|

STT |

Tên nguyên, nhiên liệu, hóa chất |

Đơn vị |

Khối lượng |

|

|

|||

|

1 |

Nhiên liệu đốt Biomass |

Tấn/năm |

90 |

b. Nhu cầu sử dụng điện

Căn cứ lượng máy móc thiết bị sản xuất và quy mô các công trình của Dự án, ước tính nhu cầu sử dụng điện phục vụ hoạt động của Dự án trong giai đoạn dự án đi vào hoạt động ổn định trung bình khoảng 360.000kWh/năm.

- Nguồn điện cấp cho giai đoạn sản xuất của Dự án lấy từ điện lực Yên Mỹ.

c. Nhu cầu sử dụng nước

Nhu cầu sử dụng nước cho công ty bao gồm nước cấp cho sinh hoạt và cấp cho hoạt động sản xuất của dự án. Nước sử dụng cho hoạt động của dự án được lấy từ nguồn nước sạch do Công ty cổ phần đầu tư khoáng sản Thịnh Phát cung cấp.

- Nước sử dụng cho sinh hoạt của cán bộ công nhân viên: số lượng CBCNV tham gia hoạt động lao động sản xuất tại Nhà máy là 100 người, số lượng công nhân viên của đơn vị thuê nhà xưởng khoảng 50 người. Dự án có thực hiện hoạt động nấu ăn, tổng số lượng công nhân viên hoạt động tại nhà máy là 150 người. Theo TCXDVN 33:2006 – Tiêu chuẩn cấp nước – mạng lưới đường ống và công trình tiêu chuẩn thiết kế của Bộ Xây dựng, với tiêu chuẩn dùng nước sinh hoạt trong cơ sở sản xuất công nghiệp là 75 lít/người/ca. Như vậy, lượng nước cấp cho sinh hoạt được tính như sau:150 (người) x 75 (lít/người/ca) = 11.250 (lít/ngày) = 11,25 m3/ngày

- Nước cấp cho hoạt động sản xuất: hiện tại dự án mới hoạt động đạt khoảng 50% công suất theo đăng ký, nhu cầu sử dụng nước cho các công đoạn tại dây chuyền tầy rửa bề mặt kim loại, pha hóa chất tại các bể phản ứng như sau:

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất nhựa và bao bì nhựa

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dây cáp điện

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất hạt nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng tiêu dùng và đồ uống

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng nội, ngoại thất từ nhôm, sắt, inox

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia hơi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất giấy

- › Hồ sơ cấp giấy phép môi trường nhà máy sản xuất nam châm

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thiết bị điện, điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất gạch và xi măng

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất gỗ ván ép

Gửi bình luận của bạn