Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy chế biến thủy sản

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường cơ sở Nhà máy chế biến thủy sản công suất 25.000 tấn sản phẩm/năm. Nhà máy sử dụng nguồn nguyên liệu thủy sản là cá tra– basa mua tại Cảng cá và các vùng nuôi trồng.

Ngày đăng: 16-12-2024

375 lượt xem

MỤC LỤC................................................................................i

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT...................iv

DANH MỤC CÁC BẢNG, CÁC HÌNH VẼ......................................................v

Chương I............................................................................................................1

THÔNG TIN CHUNG VỀ CƠ SỞ.....................................................................1

1. Tên chủ cơ sở:................................................................................................1

2. Tên cơ sở:.......................................................................................................1

3. Công suất, công nghệ, sản phẩm của cơ sở:....................................................3

3.1. Công suất hoạt động của cơ sở:...................................................................3

3.2. Công nghệ sản xuất của cơ sở:.....................................................................4

3.3. Sản phẩm của cơ sở.....................................................................................9

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:.........9

4.1. Nhu cầu sử dụng nguyên liệu ......................................................................9

4.2. Nhu cầu nhiên liệu.......................................................................................9

4.3. Nhu cầu sử dụng điện................................................................................10

4.3. Nhu cầu sử dụng nước...............................................................................10

5. Các thông tin khác liên quan đến cơ sở: .......................................................10

Chương II.........................................................................................................11

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH,............................................11

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...............................................11

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường:......11

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường:..................11

Chương III .......................................................................................................12

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..........12

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải..............12

1.1. Thu gom, thoát nước mưa..........................................................................12

1.2. Thu gom, thoát nước thải...........................................................................13

1.3. Xử lý nước thải..........................................................................................14

2. Công trình, biện pháp xử lý bụi, khí thải:.....................................................27

2.1. Bụi và khí thải từ các phương tiện vận chuyển:.........................................27

2.2. Biện pháp giảm thiểu khí thải phát sinh từ máy phát điện dự phòng..........28

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường...................28

3.1. Đối với chất thải thải rắn sinh hoạt............................................................28

3.2. Giảm thiểu chất thải rắn công nghiệp thông thường...................................29

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại................................30

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung:.....................................31

6. Phương án phòng ngừa, ứng phó sự cố môi trường: .....................................32

7. Công trình, biện pháp bảo vệ môi trường khác:............................................33

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:......33

9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học:.........33

Chương IV.......................................................................................................34

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.............................34

1. Nội dung đề nghị cấp phép đối với nước thải: ..............................................34

2. Nội dung đề nghị cấp phép đối với khí thải:.................................................35

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung: ..................................35

4. Nội dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại: ..................35

5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất: ...35

Chương V.........................................................................................................36

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................................36

1. Kết quả quan trắc môi trường định kỳ đối với nước thải...............................36

2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải:..........................37

3. Kết quả quan trắc môi trường trong quá trình lập báo cáo:...........................37

Chương VI.......................................................................................................38

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....................38

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải............................38

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.............38

1.1. Chương trình quan trắc môi trường định kỳ:..............................................38

2.2. Chương trình quan trắc tự động, liên tục chất thải:....................................38

2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục

khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án:Không...........38

3. Kinh phí thực hiện quan trắc môi trường hàng năm......................................38

Chương VII......................................................................................................39

KẾT QUẢ KIỂM TRA, THANH TRA............................................................39

VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ ..............................................39

Chương VIII.....................................................................................................40

CAM KẾT CỦA CHỦ CƠ SỞ.........................................................................40

PHỤ LỤC BÁO CÁO......................................................................................41

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

- Công ty Cổ phần .............

- Địa chỉ văn phòng: Khu công nghiệp Mỹ Tho, ấp Bình Tạo, Xã Trung An, Thành Phố Mỹ Tho, Tiền Giang.

- Người đại diện theo pháp luật của chủ cơ sở: .........; Chức vụ: Tổng Giám đốc.

- Điện thoại: .......; Fax: ..............

- Giấy chứng nhận đầu tư số ....... do Ban Quản lý các Khu công nghiệp Tiền Giang cấp ngày 22/12/2008, chứng nhận thay đổi lần 1 ngày 15/6/2009/Giấy chứng nhận doanh nghiệp số ......... đăng ký lần đầu ngày 02 tháng 12 năm 2008, đăng ký thay đổi lần thứ 4 ngày 12 tháng 05 năm 2020.

2. Tên cơ sở:

Nhà máy chế biến thủy sản, công suất 25.000 tấn sản phẩm/năm

- Địa điểm cơ sở: Khu công nghiệp Mỹ Tho, ấp Bình Tạo, Xã Trung An, Thành Phố MỹTho, Tiền Giang.

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

+ Giấy phép xây dựng số 09/GPXDT ngày 22/6/2009 do Ban Quản lý các Khu công nghiệp Tiền Giang cấp.

+ Giấy chứng nhận đầu tư số ..... do Ban Quản lý các Khu công nghiệp Tiền Giang cấp ngày 22/12/2008, chứng nhận thay đổi lần 1 ngày 15/6/2009.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường, các giấy phép môi trường thành phần:

+ Quyết định số 3492/QĐ-UBND ngày 24/9/2009 của Ủy ban nhân dân tỉnh Tiền Giang Quyết định về việc phê duyệt báo cáo đánh giá tác động môi trường của dự án Nhà máy chế biến thủy sản, công suất 25.000 tấn sản phẩm/năm.

+ Giấy xác nhận việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục phục vụ giai đoạn vận hành số 324/GXN-STNMT ngày 06/2/2013 do Sở Tài nguyên và Môi trường cấp.

+ Giấy phép khai thác, sử dụng nước mặt số 211/GP-UBND ngày 03/12/2021 do Ủy ban nhân dân tỉnh Tiền Giang cấp.

+ Giấy chứng nhận số 184/TD-PCCC ngày 23/3/2009 của Công an tỉnh Tiền Giang chứng nhận thẩm duyệt về phòng cháy và chữa cháy.

+ Phương án chữa cháy của cơ sở đã được Phòng Cảnh sát PCCC và CNCH Công an tỉnh Tiền Giang phê duyệt ngày 26/9/2017.

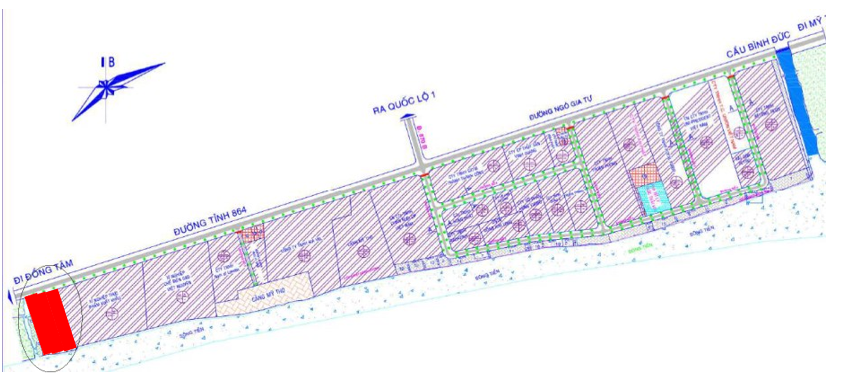

Hình 1. 1. Ảnh vệ tinh vị trí cơ sở trong mối tương quan với các đối tượng xung quanh

Hình 1. 2. Vị trí cơ sở trong Khu công nghiệp Mỹ Tho

3. Công suất, công nghệ, sản phẩm của cơ sở:

3.1. Công suất hoạt động của cơ sở:

Công suất hoạt động của cơ sở: 25.000 tấn sản phẩm/năm

3.2. Công nghệ sản xuất của cơ sở:

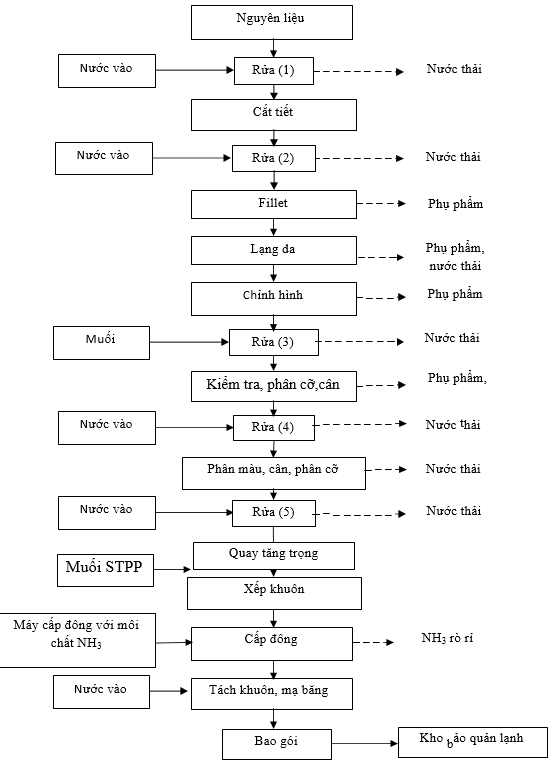

Hình 1. 3. Sơ đồ quy trình sản xuất của cơ sở

Thuyết minh quy trình sản xuất:

- Nguyên liệu: Cá sống được vận chuyển từ vùng thu hoạch về điểm nhận hàng của Nhà máy và được nhanh chóng đưa vào khu vực tiếp nhận của Nhà máy: cá không bị bệnh, có trọng lượng ≥ 600 gr/con, có giấy chứng nhận nguồn gốc của người cung cấp đảm bảo người nuôi không sử dụng các chất kháng sinh bị cấm và ngừng sử dụng kháng sinh trước thời điểm thu hoạch theo quy định.

- Xử lý nguyên liệu: KCS sẽ kiểm tra cảm quan (Cá vẫn sống, không có dấu hiệu bị bệnh,..) kiểm tra tờ khai xuất xứ nguyên liệu, tờ cam kết về thuốc kháng sinh,... nguyên liệu không đạt yêu cầu sẽ được chứa riêng và vận chuyển trở ra ngoài. Đây là khâu vào đầu tiên của dây chuyền nhưng ảnh hưởng đến chất lượng sản phẩm rất nhiều nên phải thực hiện chính xác và nhanh chóng.

- Nguyên liệu được vận chuyển bằng băng tải về tập trung nơi tiếp nhận nguyên liệu và chuyển qua khâu giết mổ, rửa lần thứ nhất (rửa (1)) rồi ngâm

- Cắt tiết:

+ Thao tác: Dùng dao bén bằng thép không gỉ cắt động mạch chủ của cá bằng cách tay phải cầm dao, quay đầu cá về phía tay phải, bụng cá quay vào người công nhân, tay trái giữ đuôi cá, tay phải ấn mũi dao vào phía trên mang cá, đẩy nhẹ dao xuống mang cá phía dưới, máu sẽ chảy ra rồi cho cá vào thùng chứa nước sạch có pha chlorine nồng độ 50 ppm, nhiệt độ nước rửa 17 ÷ 200C. Mỗi thùng chứa 700 ÷ 800 kg cá, rửa sạch chất bẩn và các tạp chất khác trên mình cá, thời gian rửa 15 ÷ 20 phút.

+ Mục đích: Làm cho cá chết, loại một lượng lớn máu cá để miếng cá fillet được trắng hơn, làm tăng giá trị cảm quan.

- Fillet: Sau khi cắt tiết, cho cá vào bể có chứa nước, ngâm rửa trong khoảng 10 ÷ 20 phút. Sau đó dùng rổ vớt cá ra, cho vào thau và đưa lên bàn fillet:

+ Thao tác: Đặt cá lên thớt, phần lưng quay về người công nhân, đầu hướng về phía tay phải, tay trái giữ chặt đầu cá, tay phải cầm dao và ấn mũi dao xuống phần thịt cá nơi tiếp giáp với phần đầu, nghiêng dao rạch 1 đường từ trên xuống đến đuôi. Tiếp đến lách mũi dao sang phần bụng để tách phần thịt bụng. Sau đó dùng tay trái nắm phần thịt đầu kéo ngược về phía sau, tay phải cầm dao tách tiếp những phần thịt còn dính lại ở xương. Tương tự thực hiện cho phần cá còn lại.

- Rửa (2): Rửa miếng fillet trong nước sạch lạnh có pha chlorin nồng độ 10 ppm, nhiệt độ nước rửa 5 ÷ 100C rửa sạch máu và tạp chất trên miếng fillet. Tiếp theo chuyển sang rửa lần thứ 2. Nguồn phụ phẩm ở công đoạn này nhiều nhất, bao gồm: bụng, xương, thịt vụn, da, máu, mỡ, …

+ Thao tác: Đặt miếng cá lên thớt, quay mặt lưng lên trên, dùng dao rạch giữa miếng cá một đường gần 1/3 chiều dài miếng cá. Đặt dao song song với miếng cá, dùng tay trái giữ chặt miếng cá và gọt nhẹ nhàng từ đường rạch ra phần lưng để loại bỏ phần thịt đỏ, mỡ, da còn sót trên miếng cá. Tiếp đến quay miếng cá lại để loại bỏ lượng mỡ ở bụng và lưng. Song miếng cá vẫn còn sót 1 ít cơ thịt đỏ ở giữa lưng, tay trái cầm miếng cá lên, bóp cong lại rồi dùng dao cạo từ đầu đến đuôi để loại hết cơ thịt đỏ còn sót. Trong quá trình sửa phải lấp đá vẩy lên cá.

+ Mục đích: Khắc phục nhược điểm của miếng fillet, tăng giá trị cảm quan, loại bỏ những phần có giá trị thấp như: mỡ, da, xương, cơ thịt đỏ,..

+ Yêu cầu: Miếng cá phải trắng, đẹp, sạch mỡ; sạch cơ thịt đỏ, xương, da, bề mặt phải láng, không rách, không phạm vào thịt cá.

- Rửa (3): Rửa miếng fillet trong nước sạch lạnh có pha chlorin nồng độ 10 ppm, nhiệt độ nước rửa 5 ÷ 100C rửa sạch phần hồng, vụn và tạp chất trên miếng fillet. Xong công đoạn Fillet, lạng da chuyển sang công đoạn định hình, chỉnh hình và rửa lần thứ 3 với nước lạnh có nồng độ muối 1%. Nguồn phụ phẩm ở công đoạn này chủ yếu là: Thịt vụn, da, xương, mỡ,…

- Kiểm tra, phân cở, cân: Là công đoạn cuối cùng để loại bỏ mỡ, da, xương, cơ thịt đỏ còn sót. Đây là công đoạn có ảnh hưởng đến chất lượng sản phẩm sau này nên phải được thực hiện nghiêm túc. Kiểm tra bằng mắt và tay từng miếng fillet để phát hiện: xương, mỡ, vết máu, da… chỉ chấp nhận miếng fillet còn nguyên vẹn, không bị rách vụn, vết bầm hay chấm đỏ.

+ Kiểm tra ký sinh trùng bằng cách đặt từng miếng cá lên bàn soi ký sinh trùng và loại bỏ tất cả các miếng cá có máu bầm trong thịt cá và các ổ bệnh trong thịt cá. Sau kiểm tra, cá được chuyển qua các khâu phân cỡ, loại, màu...

+ Phân cỡ: Tùy theo yêu cầu của khách hàng, thường có các cỡ sau: 60 ÷ 120; 120 ÷ 170; 170 ÷ 225, 220 ÷ Up (gr/miếng cá).

+ Cân: Cân mỗi rổ 4,6 kg hoặc 5 kg/rổ các miếng fillet cùng cỡ và cùng loại để tiện thực hiện cho công đoạn rửa.

- Rửa (4): Rửa từng rổ bán thành phẩm 03 lần trong nước lạnh nhiệt độ 5 ÷ 100C nhằm giảm bớt lượng lớn vi sinh vật:

+ Lần 1: Trong nước có pha chlorin nồng độ 10 ppm; + Lần 2: Trong nước có pha chlorin nồng độ 5 ppm; + Lần 3: Rửa bằng nước sạch.

Thay nước rửa sau 10 rổ sản phẩm.

Kiểm tra tạp chất xong chuyển sang công đoạn phân cỡ sơ bộ và soi ký sinh trùng, chuyển sang công đoạn quay tăng trọng. Tiếp theo là phân màu, phân loại.

- Phân màu:Thực hiện phân màu bằng phương pháp thủ công và phân loại theo yêu cầu của khách hàng. Ứng với mỗi size cá có các màu cơ bản sau: Thịt trắng; Thịt vàng; Thịt đỏ; Thịt cá ngã hồng (Ngã đỏ);Thịt cá ngã vàng.

- Phân loại màu cũng là phân loại cá, phân loại hàng cho từng loại khách hàng.

- Tùy theo yêu cầu của khách hàng. Do hàng tươi chuyển đi nơi khác tiêu thụ hoặc chế biến, đông lạnh… nên bao gói ở đây thường cho vô bọc PE loại túi có quay xách.

- Cân phân rổ: Cân xác định trọng lượng cho từng khuôn cá đúng chủng loại theo đơn đặt hàng, của từng khách hàng. Nếu cá được cấp đông bằng băng chuyền thì cân để xác định năng suất và định mức cấp đông.

- Ứng với từng loại size cá và từng loại hóa chất tăng trọng sẽ có lượng phụ trội thích hợp.

- Rửa (5): Rửa miếng fillet trong nước sạch lạnh nồng độ chlorine 5 ppm, nhiệt độ 5 ÷ 100C , rửa sạch phần nhầy do xử lý hóa chất, tạp chất trên miếng fillet, loại bớt một số vi sinh.

- Quay tăng trọng: Ngâm miếng fillet trong nước muối STPP, nhờ chức năng của các polyphotphat (muối STPP) tác động vào miếng cá làm tăng khối lượng cho cá fillet tạo nên trương bóng, giữ nước, loại mỡ, tạo vị...

- Xếp khuôn:Các miếng fillet trong mỗi rổ được xếp từng lớp rời nhau trong một khuôn cấp đông, lớp này cách lớp kia một lớp PE (Có thể châm thêm nước theo yêu cầu của khách hàng). Nếu hàng cấp đông IQF thì từng miếng fillet phải được tách rời nhau bởi một lớp PE.

- Chờ đông: Sản phẩm sau khi xếp khuôn sẽ được tập hợp vào kho chờ đông (Cho đủ mẻ cấp đông mới) bảo quản ở nhiệt độ ≤ 50C, thời gian ≤ 4 giờ.

- Cấp đông:

► Đông block: Cá được xếp từng lớp, được ngăn cách bằng một tấm PE có kích thước (540 x 270mm) nhỏ hơn kích thước khuôn một ít. Khi xếp đầu miếng cá sẽ quay ra phía bìa khuôn, phần bụng quay xuống còn phần dè thì cuốn lên. Sau khi xếp được một lớp cá ta dùng tấm PE nhỏ phủ lên trên lớp cá rồi tiếp tục xếp lớp thứ hai. Xếp khuôn, miếng cá sẽ được công nhân vuốt thẳng và mỗi lớp cá sẽ được châm nước với nhiệt độ gần 10C. Sau khi xếp xong lớp trên cùng, gấp một bên PE lớn vào và vuốt nhẹ, đặt thẻ cỡ lên mặt khuôn rồi gấp bên PE lớn còn lại. Sau cùng gấp PE hai đầu còn dư lại lên khuôn cho gọn. Khi nào có tuyết bám nhẹ trên các tấm lắc (Mâm) ta mới cho khuôn vào tủ. Cho khuôn vào tủ xong, bắt đầu hạ ben áp sát khuôn cá, đóng cửa tủ đông lại và ghi giờ cấp đông. Phải kiểm tra nhiệt độ trung tâm sản phẩm trước khi ra tủ (Nhiệt độ tủ cấp đông: -35 ¸ -45oC; Nhiệt độ trung tâm sản phẩm: -20 ± 20C; Thời gian cấp đông: 2 ÷ 4 giờ).

+ Mục đích: Hạ thấp nhiệt độ sản phẩm một cách nhanh chóng để làm chậm sự hư hỏng của sản phẩm, đảm bảo chất lượng cho sản phẩm.

+ Yêu cầu: Mỗi lớp 5 miếng cá (Loại nhỏ), 3 – 4 miếng (Loại lớn), dè cá phải giấu vào trong. Bề mặt khuôn cá phải phẳng, mỗi khuôn phải có thẻ cỡ. Chiều cao block cá đồng đều với chiều cao khuôn, các miếng fillet không được dính vào nhau.

► Đông IQF: Sau khi xếp khuôn xong, cá được đưa thẳng đến băng chuyền phẳng (Bel) và xếp lên bel. Sản phẩm được cấp đông trong tủ đông tiếp xúc hoạc băng chuyền, thời gian cấp đông 20 - 40 phút. Tốc độ bel có thể điều chỉnh cho phù hợp với nhiệt độ hay size cá. Các miếng cá không được xếp dính vào nhau nhưng không quá xa nhau để tận dụng hết diện tích bel. Nhiệt độ trung tâm sản phẩm phải đạt ≤ -180C.

Công nhân vận hành máy phải kết hợp với KCS điều chỉnh tốc độ băng chuyền và nhiệt độ sau cho sản phẩm đầu ra đạt ≤ -180C đồng thời không để cá bị cháy lạnh do nhiệt độ quá thấp hay băng chuyền chạy quá chậm.

- Tách khuôn, mạ băng:

+ Đối với sản phẩm đông IQF sau khi cấp đông sản phẩm được mạ băng bằng máy, mạ băng với nước sạch hoặc bằng bể chứa nhỏ nhưng phải đảm bảo những yêu cầu sau: Nhiệt độ ≤ 50C; Nồng độ chlorin 5 ppm; Băng bám đều, không gạn nứt, phần đuôi cá không bị chảy; Đủ trọng lượng theo yêu cầu của khách hàng.

+ Mục đích: Bảo vệ sản phẩm, ngăn cản sản phẩm tiếp xúc trực tiếp với không khí trong kho lạnh, tránh sự oxy hóa, làm đẹp bề mặt sản phẩm, hạn chế sự thăng hoa tinh thể nước đá, hạn chế sự hao hụt khối lượng sản phẩm trong quá trình bảo quản.

- Bao gói: Sản phẩm sau khi mạ băng sẽ được bao gói theo hai dạng block hoặc IQF:

+ Block: Mỗi block vào một thùng carton hoặc nhiều hơn niềng dây, nhập kho.

+ IQF: Cho vào túi PE hoặc PA đóng theo dạng bulk pack hoặc theo dạng bao gói lẻ sau đó đóng bulk pack, cho vào thùng carton niềng dây, nhập kho.

Quy cách bao gói chủ yếu là theo đơn đặt hàng của khách hàng.

- Bảo quản:

+ Sản phẩm được xếp đặt theo thứ tự trong kho lạnh và được bảo quản ở nhiệt độ≤ -200C không quá 18 tháng.

+ Mục đích: Duy trì thành phẩm đông lạnh, giữ nguyên trạng thái và chất lượng cho đến khi sản phẩm được phân phối đến tay người tiêu dùng.

3.3. Sản phẩm của cơ sở

Sản phẩm của cơ sở là cá tra fillet thành phẩm với công suất tối đa 25.000 tấn sản phẩm/năm

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

4.1. Nhu cầu sử dụng nguyên liệu

Nhà máy sử dụng nguồn nguyên liệu thủy sản là cá tra– basa mua tại Cảng cá và các vùng nuôi trồng tại Tiền Giang, Bến Tre, Long An, Trà Vinh, Đồng Tháp, Vĩnh Long và các tỉnh lân cận khác, với tổng nguyên liệu khoảng 225 tấn cá nguyên liệu/ngày. Tất cả nguyên liệu vận chuyển đến nhà xưởng bằng xe tải, ghe chuyên dụng trong vận chuyển thủy sản.

Bao bì: Bao bì carton, túi PE, khay xốp, Decal, dây đai, thùng carton, dây đai, băng keo,…được thu mua tại các cơ sở trong khu vực với khối lượng sử dụng khoảng 30 tấn/năm.

4.2. Nhu cầu nhiên liệu

Chủ yếu sử dụng dầu DO để chạy máy phát diện dự phòng.

4.3. Nhu cầu sử dụng điện

Nguồn cung cấp: Điện cung cấp cho Nhà máy là nguồn điện lấy từ mạng lưới điện quốc gia.

Mục đích sử dụng điện bao gồm:

- Điện phục vụ sản xuất (chủ yếu là các hệ thống máy lạnh cho các tủ cấp đông, kho, các hệ thống bơm, hệ thống điều hòa không khí, hệ thống máy làm đá, hệ thống chiếu sáng trong Nhà máy, máy móc thiết bị sản xuất…).Theo thông tư 52/2018/TT-BCT ngày 25/12/2018 của Bộ Công Thương, mức tiêu thụ điện trên 1 tấn sản phẩm là: 900kWh/tấn sản phẩm cá.

- Điện sinh hoạt (gồm điện điều hòa khối văn phòng, các loại máy văn phòng, chiếu sáng văn phòng và khuôn viên…).

- Nguồn điện sử dụng: 380/220V, 3 pha/1 pha, 50Hz.

- Trạm biến áp phải đủ công suất cho tất cả các thiết bị hoạt động đồng thời trong đó có ít nhất là 20% công suất khởi động. Vì thế chủ cơ sở đã lắp đặt trạm biến áp có công suất 2.000KVA.

- Để đáp ứng nhu cầu sử dụng điện tại nhà máy, công ty cũng trang bị 01 máy phát điện dự phòng có công suất 1.000KVA.

4.3. Nhu cầu sử dụng nước

- Nhu cầu cấp nước cho sinh hoạt: khoảng 60 m3/ngày.đêm cấp cho sinh hoạt nhà vệ sinh và nhà ăn

- Nhu cầu dùng nước cho sản suất: Lượng nước cấp cho hoạt động sản xuất khoảng 21m3 nước trên 1 tấn thành phẩm, với công suất tối đa 1 ngày khoảng 75 tấn thành phẩm thì lượng nước cấp tối đa cho sản xuất là 21 x 75 = 1.575m3/ngày.

- Nước cấp cho hệ thống làm mát: Lượng nước cấp cho hoạt động này khoảng 20m3/ngày.đêm.- Nước sử dụng tưới cây xanh, làm mát sân bãi: Khoảng 10m3/ngày.đêm. Tổng nhu cầu sử dụng hàng ngày của Cơ sở khoảng 1.655 m3/ngày.đêm.

Nguồn nước sử dụng: Nước sông Tiền được xử lý đạt tiêu chuẩn nước sinh hoạt (Quy trình xử lý nước cấp: Nước sông Tiền → Trạm bơm → Bể keo tụ → Bể tạo bông → Bể lắng → Bể trung gian → Bồn lọc áp lực → Bể chứa nước sạch → Cấp cho Nhà máy, công suất hệ thống xử lý nước mặt 2.000m3/ngày.đêm) – được cấp giấy phép khai thác sử dụng số 211/GP-UBND ngày03/12/2021 do Ủy ban nhân dân tỉnh Tiền Giang cấp.

5. Các thông tin khác liên quan đến cơ sở: Không có

>>> XEM THÊM: Giấy phép môi trường cho dự án khu du lịch sinh thái

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở kho xăng dầu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì tự hủy

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất phân bón hữu cơ

- › Báo cáo đề xuất cấp giấy phép môi trường dự án chăn nuôi công nghệ cao

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất hộp carton

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dăm gỗ xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường Cơ sở Nhà máy gạch ngói

- › Báo cáo đề xuất cấp GPMT Cơ sở Trang trại chăn nuôi gà

- › Báo cáo đề xuất cấp GPMT dự án Trang trại nuôi heo theo mô hình trại lạnh khép kín

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất gia công cơ khí, kết cấu thép

Gửi bình luận của bạn