Báo cáo đề xuất cấp GPMT nhà máy sản xuất phân bón hữu cơ

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất phân bón hữu cơ. Loại hình hoạt động sản xuất phân bón vô cơ, phân bón hữu cơ và phân bón sinh học các loại (loại hình phối trộn).

Ngày đăng: 31-12-2024

374 lượt xem

DANH MỤC CÁC TÙ VIẾT TẮT......................................................................3

THÔNG TIN CHUNG VỀ CƠ SỞ.......................................................................4

2.1. Địa điểm cơ sở........................................................................................5

2.2. Quyết định phê duyệt báo cáo đánh giá tác động môi trường và giấy phép môi trường thành phần ..................5

3.CÔNG SUẤT, CÔNG NGHỆ,SẢN PHẨM CỦA NHÀ MÁY.......................................6

3.1. Quy mô hoạt động của nhà máy.............................................................6

3.2. Quy trình hoạt động của nhà máy..........................................................6

4.NGUYÊN LIỆU,VẬT TƯ,NGUỒN CUNG CẤP ĐIỆN,NƯỚC CỦA NHÀ MÁY .........14

4.2. Nhu cầu sử dụng điện và nguồn cấp điện ............................................14

4.3. Nhu cầu sử dụng nước và nguồn cấp nước..........................................15

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.........17

1. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH,PHÂN VÙNG MÔI TRƯỜNG.......17

2. SỰ PHÙ HỢP CỦA CƠ SỞ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG (NẾU CÓ) .......17

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ......18

NỘI DUNG ĐỀNGHỊ CẤP,CẤP LẠI GIẤYPHÉP MÔI TRƯỜNG...........34

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ CHƯƠNGTRÌNH

QUANTRẮC MÔI TRƯỜNGCỦACƠSỞ..................................................37

6.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI ................37

6.1. 1. Thời gian dự kiến vận hành thử nghiệm..........................................37

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải........37

6.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI THEO QUY ĐỊNH CỦA PHÁP LUẬT................38

6.2.1. Chương trình quan trắc môi trường định kỳ.....................................38

6.2.2. Chương trình quan trắc tự động, liên tục chất thải ...........................38

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục

khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ cơ sở........38

6. 3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HẰNG NĂM...39

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI

CƠ SỞ ................................................................................40

CHƯƠNG VIII....................................................................41

CAM KẾT CỦA CHỦ CƠ SỞ ......................................................41

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

- Chủ đầu tư: Công ty TNHH Nhà máy Phân bón NPK.

- Địa chỉ văn phòng: Khu công nghiệp Đông Bắc Sông Cầu (KV1), thị xã Sông Cầu, tỉnh Phú Yên.

- Người đại diện theo pháp luật của Chủ cơ sở: ....... Chức vụ: giám đốc

- Điện thoại: ...... Fax: ..........

- Giấy chứng nhận đầu tư/đăng ký kinh doanh số ..... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Phú Yên cấp lần đầu ngày 09/11/2006 và đăng ký thay đổi lần 6 ngày 13/04/2016 (bổ sung cập nhật thông tin ngày 18/01/2021).

- Quyết định số 31/QĐ-KKT ngày 14/04/2011 của Ban quản lý Khu kinh tế về phê duyệt báo cáo đánh giá tác động môi trường bổ sung của Nhà máy phân bón NPK Phú Yên

2. Tên cơ sở

Nhà máy phân bón NPK

2.1. Địa điểm cơ sở

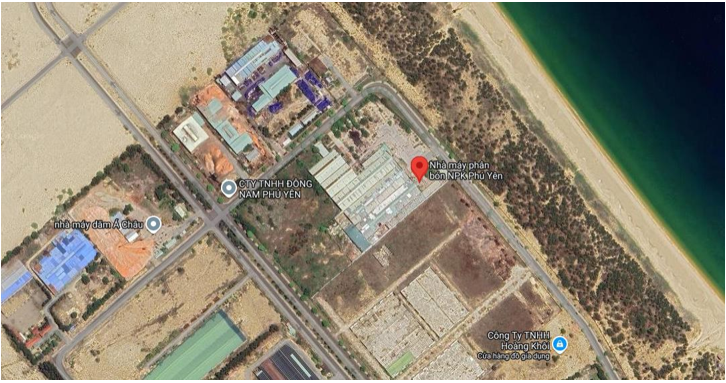

- Địa điểm cơ sở: Khu công nghiệp Đông Bắc Sông Cầu (KV1), thị xã Sông Cầu, tỉnh Phú Yên.

- Nhà máy phân bón NPK được xây dựng tại Khu công nghiệp Đông Bắc Sông Cầu (KV1), thị xã Sông Cầu, tỉnh Phú Yên. KCN nằm gần Quốc Lộ 1D, cách thành phố Quy Nhơn (Cảng Quy Nhơn) khoảng 25km, cách thành phố Tuy Hoà khoảng 60km, cách Quốc lộ 1A khoảng 2km, cách biển khoảng 250m. với tổng diện tích 65.000 m2. Các giới cận của Nhà máy phân bón NPK như sau:

- Phía Bắc: giáp với đường nội bộ KCN

- Phía Nam: giáp với Công ty TNHH Hoà Bình.

- Phía Đông: giáp với Đường số 6 KCN

- Phía Tây: giáp với Đường nội bộ chính KCN

Hình 1. Sơ đồ vị trí của nhà máy

2.2. Quyết định phê duyệt báo cáo đánh giá tác động môi trường và giấy phép môi trường thành phần

+ Giấy chứng nhận đầu tư số ....... do Ban Quản lý Khu kinh tế tỉnh Phú Yên chứng nhận lần đầu ngày 12/04/2007, chứng nhận thay đổi lần thứ 01 ngày 30/11/2020, chứng nhận thay đổi lần thứ hai ngày 14/07/2022.

+ Phiếu xác nhận số 486/TN-MT ngày 03/05/2006 bản đăng ký đạt tiêu chuẩn môi trường dự án đầu tư Nhà máy sản xuất phân bón NPK của Công ty CP Vật tư Tổng hợp và phân bón sinh học tại KCN Đông Bắc Sông Cầu, tỉnh Phú Yên do Sở tài nguyên và môi trường cấp.

+ Quyết định số 31/QĐ-KKT ngày 14/04/2011 của Ban quản lý Khu kinh tế về phê duyệt báo cáo đánh giá tác động môi trường bổ sung của Nhà máy phân bón NPK.

+ Giấy xác nhận 03/STNMT-MT ngày 18/4/20214 của Sở tài nguyên và môi trường về việc đã thực hiện các công trình, biên pháp bảo vệ môi trường phục vụ giai đoạn vận hành dự án Nhà máy phân bón NPK.

+ Giấy phép sản xuất phân vô cơ số 23/GP-CHC ngày 27/07/2015 của Cục Hóa Chất

+ Giấy phép sản xuất phân vô cơ số 23/GP-CHC ngày 27/07/2015 của Cục Hóa Chất

+ Sổ đăng ký chủ nguồn thải chất thải nguy hại. Mã số quản lý 54.000080.T ngày 02/11/2020.

3. Công suất, công nghệ, sản phẩm của nhà máy

3.1. Quy mô hoạt động của nhà máy

- Tổng số cán bộ nhân viên làm việc tại kho là 65 người.

- Loại hình hoạt động: Sản xuất phân bón vô cơ, phân bón hữu cơ và phân bón sinh học các loại (loại hình phối trộn)

- Quy mô:

+ Phân bón vô cơ NPK: 120.000 tấn sản phẩm/năm.

+ Phân bón vô cơ khác: 43.800 tấn sản phẩm/năm

+ Phân bón hữu cơ: 4.000 tấn sản phẩm/năm

+ Phân bón sinh học: 2.200 tấn sản phẩm/năm

3.2. Quy trình hoạt động của nhà máy

Hiện tại nhà máy có 03 dây chuyền sản xuất chính:

3.2.1. Dây chuyền sản xuất phân bón dạng viên.

* Sản phẩm phân bón của dây chuyền: Phân bón hỗn hợp NPK; Phân bón NPK bổ sung trung lượng; phân bón NPK bổ sung vi lượng; Phân bón NPK bổ sung trung lượng, vi lượng, Phân bón vô cơ hỗn hợp (NPK, NP, NK, PK); Phân bón đa lượng, trung lượng, phân bón đa lượng vi lượng, phân bón đa lượng- trung lượng- vi lượng; phân bón đa lượng – vi lượng; Phân bón đa lượng – trung lượng – vi lượng; phân bón trung lượng; phân bón vi lượng; Phân bón vô cơ nhiều thành phần và Đóng gói phân bón vô cơ đơn và phân bón vô cơ phức hợp; Phân bón hữu cơ; Phân bón hữu cơ nhiều thành phần; Phân bón hữu cơ cải tạo đất. Phân bón sinh học; Phân bón sinh học nhiều thành phần; Phân bón sinh học cải tạo đất.

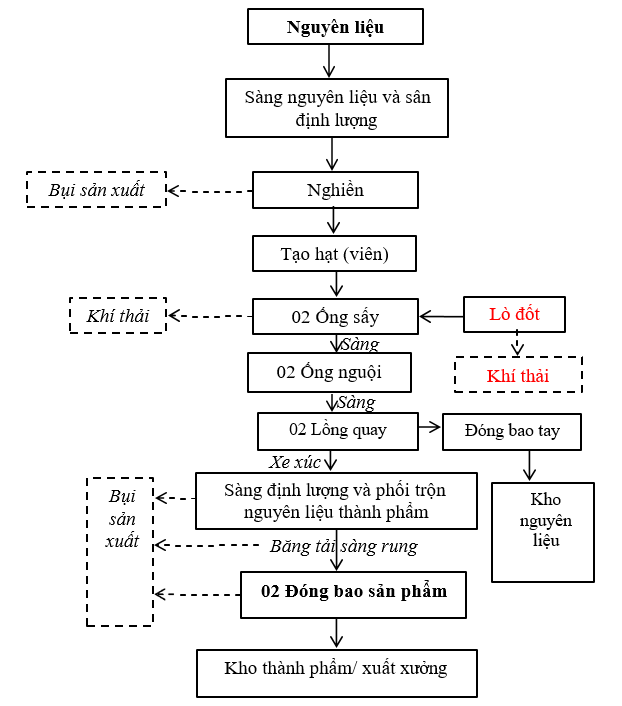

Quy trình sản xuất phân bón dạng viên như sau:

Hình 2. Quy trình sản xuất phân bón dạng viên

Thuyết minh quy trình sản xuất:

Công nghệ sản xuất phân bón dạng viên các loại gồm nhiều công đoạn, chủ yếu bao gồm cả công đoạn tạo hạt (kiểu thùng quay). Các công đoạn chính trong công nghệ sản xuất được chia thành 6 công đoạn bao gồm: (1) nghiền nguyên liệu - phối trộn nguyên liệu; (2) tạo hạt; (3) sấy; (4) sàng; (5) làm nguội; (6) đóng bao sản phẩm.

Nguyên liệu là các loại phân bón đơn chứa các thành phần đa lượng, các nguyên liệu chứa thành phần trung, vi lượng, các nguyên liệu chứa chất hữu cơ, chất sinh học, các nguồn chế phẩm vi sinh vật có ích,…tùy từng loại sản phẩm, ở dạng bột hoặc hạt được nhập khẩu hoặc mua trong nước.

Đầu tiên mỗi loại nguyên liệu theo băng tải tự động đi vào các hộc chứa nguyên liệu riêng biệt. Mỗi hộc chứa liệu được tích hợp hệ thống định lượng tự động (loadcell), kết nối với hệ thống điều khiển trung tâm. Thông qua lệnh được nhập từ màn hình máy vi tính của hệ thống điều khiển trung tâm (PLC), một lượng nguyên liệu nhất định từ mỗi hộc chứa sẽ theo băng tải đi vào máy nghiền.

1. Nghiền – phối trộn nguyên liệu

Tất cả các loại nguyên liệu đưa vào nghiền mịn, với cỡ hạt (viên) không lớn 0,2mm, độ ẩm khống quá 5%, quá trình gia công này được thực hiện tại các máy nghiền kiểu búa cánh động có lưới sáng đảm bảo các hạt được nghiền mịn để đưa vào quá trình tạo hạt.

Mục đích của quá trình nghiền nhiên liệu nhằm đảm bảo yêu cầu kỹ thuật về độ mịn tạo điều kiện thuận lợi cho quá trình tạo hạt đồng thời sản phẩm sau này có hình thức đẹp, tăng độ cứng cũng như đảm bảo đồng đều các thành phần dinh dưỡng trong hạt phân. Tiến trình nghiền được điều khiển và giám sát bởi hệ thống điều khiển tập trung của dây chuyền (phòng điều khiển trung tâm).

Quá trình vận chuyển nguyên liệu trên băng tải sau khi cân vào thùng trộn có phát sinh bụi. Công ty sẽ đầu tư các thiết bị chụp hút ở các khu vực này sau đó đưa về thiết bị lọc bụi túi vải đặt ở Nhà xưởng 1. Bụi sau khi thu hồi được tái sử dụng vào sản xuất.

2. Tạo hạt

Nguyên liệu sau nghiền theo băng tải đi vào máy chia nguyên liệu. Máy chia nguyên liệu làm nhiệm vụ cấp phát nguyên liệu đã nghiền vào ống quay tạo hạt (còn gọi là thùng quay tạo hạt) theo từng chu kỳ đã lập trình sẵn để ống quay tạo hạt tối ưu. Ống quay tạo hạt là hệ thống có dạng ống tròn, kín, được tích hợp hệ thống phun hơi nước giúp làm ẩm nguyên liệu và tạo ra các hạt phân bón chất lượng cao, kích thước mong muốn (2mm - 4,5mm), có thành phần dinh dưỡng và kích thước hạt đồng đều, có độ ẩm thích hợp (4,5-6%) để tạo điều kiện thuận lợi cho các quá trình tiếp theo.

Các hạt (viên) được tạo ra khi chuyển động tròn theo thành ống khi ống quay tạo hạt quay tròn. Hệ thống nhỏ gọn tiết kiệm năng lượng, không xả thải. Ống quay tạo hạt sẽ tạo hạt phân bón khoảng 2,5mm đến 4,5mm. Lượng hơi nước phun được điều khiển bởi cùng hệ thống điều khiển tập trung của dây chuyền.

3. Sấy

Sản phẩm sau khi tạo hạt theo dây chuyền qua thiết bị sấy. Thiết bị sấy dạng thùng quay. Mục đích của quá trình sấy là giảm độ ẩm cho hạt phân có độ ẩm từ 4,5 – 6% xuống còn 1 – 2,5%, để làm tăng độ cứng, tránh hiện tượng vón cục, kết khối hạt. Thiết bị sấy được hoạt động theo nguyên lý sấy xuôi chiều: khí nóng và sản phẩm đi cùng chiều nhau trong ống sấy. Nhiệt sấy được cung cấp từ lò đốt bằng than tạo dòng khí nóng có nhiệt độ khoảng từ 70oC – 300oC. Nguyên liệu được tiếp xúc trực tiếp với dòng khí nóng. Nhờ thiết bị sấy đặt nghiêng và bên trong có lắp các cánh đảo nên các hạt phân được đảo đều và chuyển dần về phía cuối ống sấy. Khi ra khỏi ống sấy, các hạt phân có nhiệt độ từ 40 – 60oC và độ ẩm hạt từ 2 – 4%. Dòng khí nóng sau khi trao đổi nhiệt với các hạt phân sẽ hạ xuống còn khoảng 70-100oC.

- Khí thải từ lò đốt than và hơi nóng phát sinh từ quá trình sấy sẽ đường ống riêng sau đó đưa qua hệ thống tháp hấp thụ xử lý trước khi thải ra môi trương.

4. Sàng

Mục đích của công đoạn này là loại bỏ các hạt phân có kích thước không mong muốn (quá nhỏ hoặc quá to).

Sản phẩm sau khi sấy đến độ ẩm 2-4% được qua băng tải rót lên sàng. Sàng được động cơ chuyền chuyển động qua cơ cấu rung lệch tâm. Sàng có cấu tạo gồm 2 lớp, lớp trên có kích thước mắt sàng là 4,5mm và lớp dưới là 2,5mm. Các hạt có kích thước lớn hơn 4,5mm được giữ lại trên mặt sàng và chuyển sang máy nghiền búa (nghiền nhỏ) để đưa quay lại thùng trộn.

Sau khi sấy các hạt phân sẽ theo băng tải đi vào công đoạn sàng Lồng 1. Sàng có cấu tạo gồm 1 lớp lưới, có đường kính lỗ 2,5mm. Các hạt có kích thước nhỏ hơn 2,5mm thì rớt xuống dưới mắt sàng và được đưa trở lại công đoạn tạo hạt. Các hạt có kích thước đạt yêu cầu 2,5mm được giữ lại trên mặt sàng và theo băng tải đi vào công đoạn làm nguội.

5. Làm nguội

Sau khi sàng, các hạt phân bón sẽ được di chuyển trong ống làm nguội kín. Hạt phân di chuyển trong mỗi ống làm nguội này trong vòng 30 phút để làm nguội tự nhiên, đưa sản phẩm về nhiệt độ bình thường (30oC) rồi tiếp tục theo băng tải sang công đoạn sàng 2.

Sàng 2 cũng tương tự như sàng 1, Sàng được cấu tạo Lồng quay khép kín. Sàng có cấu tạo gồm 1 lớp lưới, có đường kính lỗ 2,5mm và 4,5mm. Các hạt phân có kích thước lớn hơn hoặc bằng 2,5mm và nhỏ hơn hoặc bằng 4,5mm được giữ lại trên mặt sàng và theo băng tải đi vào công đoạn áo màu, làm bóng hạt phân. Các hạt có kích thước nhỏ hơn 2,5mm thì rớt xuống dưới mắt sàng và được đưa trở lại công đoạn tạo hạt.

Sàng 3 có cấu tạo gồm 1 lớp, có đường kính lỗ 4,5mm. Tại công đoạn sàng 3, các hạt phân có kích thước >4,5mm sẽ được loại bỏ ra băng tải và được đưa trở lại công đoạn nghiền tạo hạt lại. Các hạt có kích thước từ = <4,5mm được đưa sang bồn chứa, định lượng bằng cân điện tử, đóng gói.

Khí sau khi ra khỏi thùng làm nguội cũng chứa lượng lớn bụi sản phẩm. Do trong quá trình sấy, vò viên phân được tích nhiệt nên quá trình bay hơi nước tiếp tục xảy ra tại băng tải sau sấy, tuy nhiên dự án sử dụng băng tải kín nên lượng khí và bụi phát tán ra xung quanh cũng được giảm thiểu đáng kể.

6. Đóng bao sản phẩm

Các viên bán thành phẩm được đưa đến trộn với các loại nguyên liệu cần thiết theo một tỉ lệ đã tính toán để tạo ra sản phẩm mong muốn. Quá trình định lượng các loại nguyên liệu được thực hiện bằng máy định lượng kiểu trái khuế trộn được điều khiển bằng hệ thống biến tấn. Sản phẩm sau khi đã được trộn đồng đều được chuyển đến phễu chứa của máy đóng bao tự động bao đặt ở phía dưới (25 kg hoặc 50 kg), tiếp đó đóng miệng bao sản phẩm bằng máy may tự động.

Sản phẩm đầu ra đảm bảo chất lượng theo TCVN hiện hành về sản xuất phân bón và các loại sản phẩm phân bón đã nêu trên.

Bao bì đóng gói phân bón được nhập về đã có in sẵn thông tin sản phẩm trên bao bì, Dự án chỉ đóng gói và đóng Date mà không in ấn nhãn mác.

Các thiết bị trong dây chuyền đều áp dụng công nghệ hiện đại giúp tiết kiệm điện năng tiêu thụ. Toàn dây chuyền được điều khiển thông qua hệ thống điều khiển tập trung PLC.

3.2.2. Dây chuyền sản xuất phân bón dạng lỏng

* Sản phẩm phân bón của dây chuyền: Phân bón vô cơ hỗn hợp (NPK, NP, NK, PK); Phân bón đa lượng, trung lượng, phân bón đa lượng vi lượng, phân bón đa lượng - trung lượng - vi lượng; phân bón đa lượng – vi lượng; Phân bón đa lượng – trung lượng – vi lượng; phân bón trung lượng; phân bón vi lượng; Phân bón vô cơ nhiều thành phần. Và Đóng gói phân bón vô cơ đơn và phân bón vô cơ phức hợp. Phân bón hữu cơ; Phân bón hữu cơ nhiều thành phần; Phân bón hữu cơ cải tạo đất. Phân bón sinh học; Phân bón sinh học nhiều thành phần; Phân bón sinh học cải tạo đất.

Cụ thể quy trình sản xuất phân bón như sau

Hình 3: Quy trình sản xuất phân bón dạng lỏng

Thuyết minh quy trình sản xuất:

Nguyên liệu: là các loại phân bón đơn chứa các thành phần đa lượng, các nguyên liệu chứa thành phần trung, vi lượng, các nguyên liệu chứa chất hữu cơ, chất sinh học,…tùy từng loại sản phẩm.

Nước pha chế: sử dụng nguồn nước máy tại nhà máy.

Bồn pha chế: có gắng hệ thống máy khuấy, có thể điều chỉnh được tốc độ khuấy. Tất cả các nguyên liệu, phụ gia, nước pha chế đều được định lượng bằng cân đồng hồ hoặc cân điện tử bên ngoài, sau đó được hệ thống bơm hút hoặc xe nâng cho lần lượt vào bồn pha chế theo thứ tự hướng dẫn trên “Đơn pha trộn”. Bồn pha chế có gắn máy khuấy tự động và khuấy liên tục trong quá trình pha chế. Trong quá trình pha chế và sau khi pha chế xong, KCS kiểm tra và lấy mẫu kiểm tra trước khi phân bón lá được bơm lên bồn lắng lọc. Bán thành phẩm từ bồn lắng lọc được đưa sang máy chiết rót và chuyển tiếp tới hệ thống đóng gói tự động. Trong quá trình đóng gói, KCS sẽ kiểm tra về thể tích thực, khối lượng tịnh và quy cách sản phẩm, sau đó lưu mẫu. Sau khi KCS kiểm tra đạt, sản phẩm sẽ được nhập kho và lưu kho thành phẩm.

Quy trình sản xuất phân bón dạng này phát sinh một lượng nước thải sản xuất nhỏ (chủ yếu cho quá trình rửa bồn định kỳ).

Sản phẩm đầu ra đảm bảo chất lượng theo TCVN hiện hành về sản xuất phân bón.

Bao bì đóng gói phân bón được nhập về đã có in sẵn thông tin sản phẩm trên bao bì, Dự án chỉ đóng gói, đóng date mà không in ấn nhãn mác.

Các thiết bị trong dây chuyền đều áp dụng công nghệ hiện đại giúp tiết kiệm điện năng tiêu thụ. Toàn dây chuyền được điều khiển thông qua hệ thống điều khiển tập trung PLC.

Quy trình theo dây chuyền kép kín không làm phát sinh chất thải ra ngoài môi trường.

Ngoài ra, tại các công đoạn đều có nhân viên kiểm tra chất sản phẩm (KCS), thực hiện các nội dung như sau:

- Kiểm tra, ghi chép, theo dõi nguồn hàng, số lượng, tỷ lệ pha chế đầu vào.

- Thường xuyên kiểm tra quy trình sản xuất, kịp thời hướng dẫn công nhân

điều chỉnh nếu phát hiện sai sót.

- Phối hợp với các dây chuyển sản phẩm kiểm tra chất lượng sản phẩm đầu ra cũng như đề xuất các giải pháp xử lý kịp thời khi thành phẩm không đạt yêu cầu.

- Quản lý, bảo quản đúng cách các trang thiết bị - dụng cụ dùng để kiểm tra chất lượng sản phẩm

3.2.3. Dây chuyền sản xuất phân bón dạng bột

* Sản phẩm phân bón của dây chuyền:

- Phân bón hỗn hợp NPK; Phân bón NPK bổ sung trung lượng; phân bón NPK bổ sung vi lượng; Phân bón NPK bổ sung trung lượng, vi lượng

- Phân bón vô cơ hỗn hợp (NPK, NP, NK, PK); Phân bón đa lượng, trung lượng, phân bón đa lượng vi lượng, phân bón đa lượng- trung lượng- vi lượng; phân bón đa lượng – vi lượng; Phân bón đa lượng – trung lượng – vi lượng; phân bón trung lượng; phân bón vi lượng; Phân bón vô cơ nhiều thành phần. Và Đóng gói phân bón vô cơ đơn và phân bón vô cơ phức hợp.

- Phân bón hữu cơ; Phân bón hữu cơ nhiều thành phần; Phân bón hữu cơ cải tạo đất.

- Phân bón sinh học; Phân bón sinh học nhiều thành phần; Phân bón sinh học cải tạo đất.

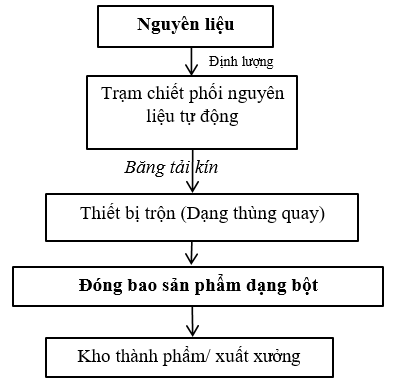

Cụ thể quy trình sản xuất phân bón dạng bột như sau:

Hình 4: Quy trình sản xuất phân bón dạng bột

Thuyết minh quy trình sản xuất:

Nguyên liệu là các loại phân bón đơn chứa các thành phần đa lượng, các nguyên liệu chứa thành phần trung, vi lượng, các nguyên liệu chứa chất hữu cơ, chất sinh học, các nguồn chế phẩm vi sinh vật có ích,…tùy từng loại sản phẩm, ở dạng bột hoặc hạt được nhập khẩu hoặc mua trong nước. Đối với nguyên liệu dạng hạt sẽ được nghiền mịn trước bằng máy nghiền rời bên ngoài trước khi cho lên bồn định lượng.

Đầu tiên mỗi loại nguyên liệu được cho vào các bồn chứa liệu riêng biệt. Mỗi bồn chứa liệu được tích hợp hệ thống định lượng tự động (loadcell), kết nối với hệ thống điều khiển trung tâm (PLC). Thông qua lệnh được nhập (công thức) từ hệ thống điều khiển trung tâm, một lượng nguyên liệu nhất định từ mỗi hộc chứa sẽ theo vít tải đi vào hệ thống phối trộn dạng ống.

Tại ống trộn, các loại nguyên liệu được trộn đều do bên trong có cánh đảo bằng trục vít, hệ thống phun sương được thiết kế lồng vào bên trong ống trộn nhằm tạo độ ẩm cần thiết cho sản phẩm. Quá trình giám sát điều khiển trộn được thực hiện tự động thông qua hệ thống điều khiển tập trung PLC.

Quy trình sản xuất phân bón này không phát sinh nước thải chủ yếu phát sinh bụi và mùi. Tuy nhiên dây chuyền được đầu từ khép kín từ khâu sản xuất đến khu đóng gói, vì vậy mùi và bụi phát sinh ra ngoài hầu như là không có.

Sản phẩm sau khi trộn đều theo băng tải qua bồn chứa. Hệ thống bồn chứa được tích hợp bộ phận định lượng tự động bên dưới bồn. Từ đây, sản phẩm sẽ được lấy mẫu kiểm định chất lượng và được cân tịnh, đóng gói thành phẩm bằng cân điện tử bao 25 kg, 50 kg hoặc theo yêu cầu khách hàng.

Sản phẩm đầu ra đảm bảo chất lượng theo TCVN hiện hành về sản xuất phân bón.

3.3. Sản phẩm của cơ sở Số liệu bán ra.

4. Nguyên liệu, vật tư, nguồn cung cấp điện, nước của nhà máy

4.1. Nguyên liệu, vật tư

Nguyên liệu nhập khẩu: Urea, Diamonphosphate, Kaliclorur, MKP, MAP. Amonsulphate,

Nguyên liệu trong nước: super phosphate, Phosphate Calsium Magnesium, Dolomit, Diatomit, trung lượng dạng bột, hạt nhỏ bao gồm: Ca, Mg, S…., Vi lượng như: Fe, Cu, Bo,…,. than bùn được hoạt hóa. Phân bón sinh học nguyên liệu acid amine, rong biển, fluvic acid, humic acid,….

Toàn bộ sản phẩm được sản xuất tại Nhà máy sẽ được đóng gói với nhiều loại bao bì với dung tích khác nhau để dễ dàng cung ứng cho thị trường như: bao PP 25kg, 50kg,…, chai, lo, can nhựa. Bao bì chứa sản phẩm còn thùy thuộc vào yêu cầu khách hàng. Ước tính một năm khoảng 10.000.000 cái các loại. (Khi đạt tối đa công suất)

Bao bì và tem nhãn của Nhà máy được thiết kế với mẫu mã riêng để tạo thương hiệu và chống làm giả. Giá sản phẩm sẽ được bán với giá cạnh tranh để thu hút khách hàng. Ngoài ra, trên tem nhãn sẽ in những thông tin cần thiết cho người sử dụng đúng quy định của pháp luật

4.2. Nhu cầu sử dụng điện và nguồn cấp điện

- Nguồn điện: Nhà máy sử dụng công nghệ hoạt động bằng năng lượng điện là chính. Nguồn điện sử dụng được đấu nối tại các trụ của hệ thống phân phối điện Khu công nghiệp, sử dụng cho hoạt động vận hành máy móc thiết bị và chiếu sáng. Sử dụng mạng điện 3 pha cho hoạt động của nhà máy. Các thiết bị phục vụ cho hệ thống dây chuyền sản xuất của cơ sở chủ yếu sử dụng cấp điện áp 220 – 380 V.

- Lượng điện tiêu thụ của nhà máy: 16.666,68 (kWh/ngày)

- Ngoài ra, Nhà máy còn bố trí 01 máy phát điện dự phòng với công suất máy khoảng 170 KVA để sử dụng dự phòng khi cúp điện.

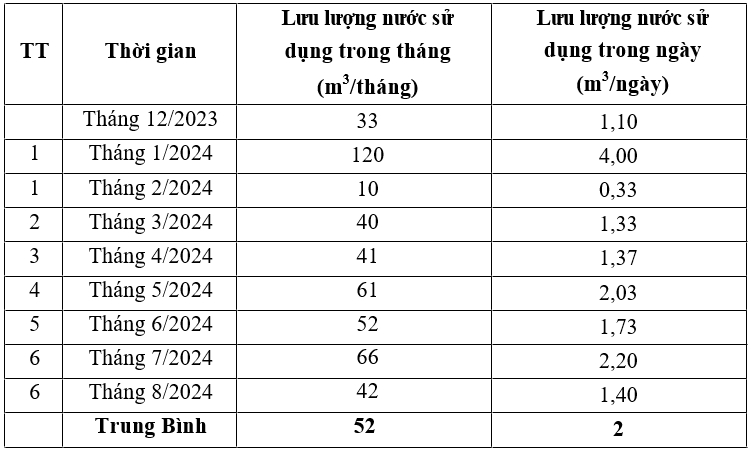

4.3. Nhu cầu sử dụng nước và nguồn cấp nước

- Nguồn nước: Nguồn nước cung cấp cho nhà máy được lấy từ mạng lưới cấp nước của KCN, được bơm vào cấp trực tiếp sử dụng cho hoạt động của nhà máy.

- Mục đích sử dụng nước: Nhu cầu sử dụng nước của Nhà máy chủ yếu cho hoạt động sinh hoạt của công nhân viên, quy trình sản xuất và tưới cây, tạo ẩm đường và cấp nước bổ sung cho hệ thống xử lý khí thải

- Nhu cầu sử dụng: Lưu lượng nước sử dụng tại nhà máy được thống kê trong bảng sau:

Bảng 1. Nhu cầu sử dụng nước tại nhà máy

Như vậy tổng lượng nước cấp sử dụng trung bình tại Nhà máy là khoảng 02 m3/ngày, lượng nước sử dụng lớn nhất cho hoạt động tại nhà máy là khoảng 4 m3/ngày.

Nhu cầu nước phục vụ cho PCCC: Nhà máy có 01 bể chứa nước PCCC với trữ lượng khoảng 30 m3 đã bố trí bên trong Nhà máy. Trường hợp xảy ra sự cố cháy Công ty sẽ lấy nước từ nước Biển cách nhà máy khoảng 250m (đường chim bay) và 500m (số liệu đo được thực tế). Các nguồn nước này đã được Phòng Công an PCCC và CNCH tỉnh Phú Yên phê duyệt ngày 21/8/2019.

>>> XEM THÊM: Dự án khu du lịch sinh thái Xuân Giang

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đánh giá tác động môi trường dự án nâng công suất sản xuất phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy sản xuất bê tông

- › Báo cáo đề nghị cấp giấy phép môi trường dự án trung tâm hội chợ triển lãm và thương mại

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở kho xăng dầu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì tự hủy

- › Báo cáo đề xuất cấp giấy phép môi trường dự án chăn nuôi công nghệ cao

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất hộp carton

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dăm gỗ xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường Cơ sở Nhà máy gạch ngói

Gửi bình luận của bạn