Báo cáo đề nghị cấp giấy phép môi trường nhà máy sản xuất giấy

Báo cáo đề nghị cấp giấy phép môi trường nhà máy sản xuất giấy bao bì và giấy in viết chất lượng cao với tổng công suất sản phẩm 50.000 tấn sản phẩm/năm

Ngày đăng: 08-11-2025

177 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.......................... 1

1. Tên chủ dự án đầu tư............................................................................. 1

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư....................... 6

3.1. Công suất hoạt động của dự án:............................................................... 6

3.2. Công nghệ sản xuất của dự án:................................................................ 7

3.3. Sản phẩm của dự án:.............................................................................. 18

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án:......... 21

5. Các thông tin khác liên quan đến dự án............................................. 36

5.1. Các hạng mục công trình xây dựng:....................................................... 36

5.2. Máy móc thiết bị sản xuất:...................................................................... 53

5.4. Tổ chức quản lý và thực hiện của dự án................................................ 59

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 61

1. Sự phù hợp của dự án với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường (nếu có):..... 61

2. Sự phù hợp của dự án đối với khả năng chịu tải của môi trường (nếu có):........ 64

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN.............. 65

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............. 65

3. Công trình, thiết bị lưu giữ, xử lý chất thải rắn thông thường:...................... 99

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại và chất thải công nghiệp phải kiểm soát...... 109

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung............................... 111

6. Công trình phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành ổn định:......... 113

7. Công trình quản lý chất thải khác: Không có.......................................... 123

8. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có hoạt động xả nước thải vào công trình thủy lợi:...... 123

9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học:.... 124

10. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định phê duyệt báo cáo đánh giá tác động môi trường:..... 124

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............... 132

1. Nội dung đề nghị cấp phép đối với nước thải............................................... 132

2. Nội dung đề nghị cấp phép đối với khí thải............................................. 134

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung..................................... 135

4. Nội dung đề nghị cấp phép của dự án thực hiện dịch vụ xử lý chất thải nguy hại (nếu có)136

5. Nội dung đề nghị cấp phép của dự án có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất (nếu có)... 136

CHƯƠNG V. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN........ 138

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.......................... 138

1.1. Thời gian dự kiến vận hành thử nghiệm............................................. 138

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải....138

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...140

2.1. Chương trình quan trắc nước thải:........................... 140

2.2. Chương trình quan trắc khí thải:............................... 141

2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án:.... 141

3. Kinh phí thực hiện quan trắc môi trường hằng năm....... 141

CHƯƠNG VI. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ....... 143

PHỤ LỤC BÁO CÁO.................... 146

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

Công ty cổ phần giấy....

Địa chỉ liên hệ: .....thị trấn Phong Châu, Huyện Phù Ninh, tỉnh Phú Thọ.

Điện thoại: ......... Fax:

Người đại diện pháp luật của chủ dự án đầu tư

Người đại diện: Ông ....... Chức vụ: Chủ tịch hội đồng quản trị Sinh ngày: ........ Quốc tịch: Việt Nam

Số giấy tờ pháp lý của cá nhân: ....... do Cục cảnh sát QLHC về TTXH cấp ngày 07/09/2022.

Địa chỉ thường trú: ......., phường Kim Tân, thành phố Lào Cai, tỉnh Lào Cai, Việt Nam.

Địa chỉ liên lạc: ........, phường Kim Tân, thành phố Lào Cai, tỉnh Lào Cai, Việt Nam.

Giấy chứng nhận đăng ký đầu tư mã số dự án ....... do Sở Kế hoạch và Đầu tư tỉnh Phú Thọ cấp chứng nhận lần đầu ngày 17/4/2007, chứng nhận thay đổi lần thứ 4 ngày 20/6/2024.

Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phần mã số ...... do Phòng đăng ký kinh doanh, Sở kế hoạch và Đầu tư tỉnh Phú Thọ cấp đăng ký lần đầu ngày 02/10/2002, thay đổi lần thứ 14 ngày 20/10/2023.

2.Tên dự án đầu tư:

“Nhà máy sản xuất giấy bao bì, giấy in viết chất lượng cao”

*Địa điểm thực hiện:

- Địa điểm thực hiện dự án: Tại Khu Tầm Vông, thị trấn Phong Châu, Huyện Phù Ninh, tỉnh Phú Thọ với diện tích quy hoạch dự án là 44.552,3 m2. Trong đó:

+ Phần diện tích 28.945 m2 được Sở Tài nguyên và môi trường tỉnh Phú Thọ cho Công ty cổ phần giấy Phong Châu (tiền thân của Công ty cổ phần giấy Bãi Bằng và Công ty cổ phần giấy BBP) thuê theo Hợp đồng thuê đất số 380/HĐ-TĐ ngày 25/10/2004. Công ty cổ phần giấy Phong Châu đã được cấp giấy chứng nhận quyền sử dụng đất ngày 05/11/2004. Phần diện tích này thuộc Khu Tầm Vông, thị trấn Phong Châu, Huyện Phù Ninh, tỉnh Phú Thọ, sử dụng để xây dựng nhà máy tẩy trắng bột giấy 5 giai đoạn. Sau đó, do công ty không sử dụng hết nên đã tiến hành thủ tục xin trả một phần diện tích đất và đã được Ủy ban nhân dân tỉnh Phú Thọ ra Quyết định số 3758/QĐ-UBND ngày 12/12/2008 về việc thu hồi một phần điện tích đất của Công ty cổ phần giấy Bãi Bằng. Diện tích thu hồi: 10.000m2. Diện tích sử dụng còn lại: 18.945 m2.

+ Phần diện tích 12.922 m2 được Sở Tài nguyên và môi trường tỉnh Phú Thọ cho Công ty cổ phần giấy Bãi Bằng (tiền thân của Công ty cổ phần giấy BBP) thuê và Công ty cổ phần giấy Bãi Bằng đã được cấp giấy chứng nhận quyền sử dụng đất ngày 04/11/2009. Phần diện tích này thuộc Khu Tầm Vông, thị trấn Phong Châu, Huyện Phù Ninh, tỉnh Phú Thọ, sử dụng để xây dựng nhà máy xeo giấy – công suất 50.000 tấn/năm.

+ Phần diện tích 12.685,3 m2 được Sở Tài nguyên và môi trường tỉnh Phú Thọ cho Công ty cổ phần giấy Bãi Bằng (tiền thân của Công ty cổ phần giấy BBP) thuê và Công ty cổ phần giấy Bãi Bằng đã được cấp giấy chứng nhận quyền sử dụng đất ngày 28/6/2010. Phần diện tích này thuộc Khu Tầm Vông, thị trấn Phong Châu, Huyện Phù Ninh, tỉnh Phú Thọ, sử dụng để xây dựng khu xử lý nước thải và kho thành phẩm.

- Vị trí địa lý của địa điểm thực hiện dự án:

Vị trí thực hiện dự án “Nhà máy sản xuất giấy bao bì, giấy in viết chất lượng cao” tại khu Tầm Vông, thị trấn Phong Châu, huyện Phù Ninh, tỉnh Phú Thọ.

Ranh giới thực hiện dự án như sau:

+ Phía Bắc giáp hồ thải bùn vôi của Tổng Công ty giấy Việt Nam (hồ Bồ Hòn).

+ Phía Nam giáp Công ty cổ phần bao bì công nghệ Eco, đường giao thông ĐT310 đi cảng An Đạo, QL32C và cao tốc Nội Bài – Lào Cai.

+ Phía Đông giáp Công ty cổ phần hoá chất Thành Phát, Công ty cổ phần Đông Á, Công ty cổ phần sản xuất giấy thương mại Phong Châu.

+ Phía Tây giáp đường giao thông ĐT310 đi cảng An Đạo.

Tọa độ các điểm mốc giới của khu đất được xác định bằng hệ tọa độ VN2000, kinh tuyến trục 104º45,’múi chiếu 3º

Hình 1. 1. Sơ đồ vị trí thực hiện dự án

*Giấy chứng nhận đầu tư, giấy chứng nhận đăng ký kinh doanh, cơ quan phê duyệt chủ trương đầu tư:

- Giấy chứng nhận đăng ký đầu tư mã số dự án 7504841303 do Sở Kế hoạch và Đầu tư tỉnh Phú Thọ cấp chứng nhận lần đầu ngày 17/4/2007, chứng nhận thay đổi lần thứ 4 ngày 20/6/2024.

- Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phần mã số 2600266118 do Phòng đăng ký kinh doanh, Sở kế hoạch và Đầu tư tỉnh Phú Thọ cấp đăng ký lần đầu ngày 02/10/2002, thay đổi lần thứ 14 ngày 20/10/2023.

- Cơ quan thẩm định thiết kế xây dựng: Sở xây dựng tỉnh Phú Thọ. Công ty đã được cấp các văn bản liên quan đến xây dựng như sau:

- Giấy phép xây dựng số 513/GPXD ngày 04/9/2009 do Sở xây dựng cấp cho công trình của Công ty cổ phần giấy Bãi Bằng;

- Cơ quan cấp giấy phép PCCC: Phòng cảnh sát PCCC và cứu nạn cứu hộ - Công an tỉnh Phú Thọ.

*Công ty đã được cấp các văn bản liên quan đến PCCC như sau:

- Giấy chứng nhận thẩm duyệt về PCCC số 41/TD-PCCC ngày 17/7/2009 do Phòng Cảnh sát PCCC Công an tỉnh Phú Thọ cấp.

- Văn bản nghiệm thu PCCC số 83/NT-PCCC&CNCH ngày 27/6/2024 do Phòng Cảnh sát PCCC Công an tỉnh Phú Thọ cấp.

- Giấy chứng nhận thẩm duyệt về PCCC số 38/TD-PCCC ngày 21/02/2025 do Phòng Cảnh sát PCCC&CNCH Công an tỉnh Phú Thọ cấp.

*Cơ quan cấp các loại giấy phép về môi trường:

Kể từ khi triển khai dự án năm 2009 đến nay, công ty đã được cấp một số giấy tờ liên quan đến môi trường như sau:

- Quyết định số 1771/QĐ-UBND ngày 25/6/2008 của UBND tỉnh Phú Thọ về việc phê duyệt ĐTM dự án “Đầu tư dây chuyền sản xuất giấy văn hóa công suất 50.000 tấn/năm” tại thị trấn Phong Châu, Huyện Phù Ninh, tỉnh Phú Thọ. Phạm vi ĐTM: Triển khai dự án “Đầu tư dây chuyền sản xuất giấy văn hóa công suất 50.000 tấn/năm”.

- Quyết định số 2212/QĐ-UBND ngày 23/7/2010 của UBND tỉnh Phú Thọ về việc phê duyệt báo cáo tác động môi trường dự án “Đầu tư xây dựng hệ thống xử lý nước thải" công suất 8000m³/ngày đêm. Phạm vi ĐTM: Đầu tư xây dựng HTXLNT công suất 8000 m³/ngày đêm cho dự án “Xây dựng dây chuyền sản xuất giấy văn hoá, công suất 50.000 tấn/năm”;

- Quyết định số 666/QĐ-BTNMT ngày 05/4/2022 của Bộ Tài nguyên và Môi trường về việc phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Nhà máy sản xuất giấy bao bì chất lượng cao” tại khu Tầm Vông, thị trấn Phong Châu, huyện Phù Ninh, tỉnh Phú. Phạm vi báo cáo ĐTM: Tiếp tục triển khai dự án sau nhiều năm dừng hoạt động trên cơ sở tận dụng, cải tạo và sửa chữa lại cơ sở vật chất của nhà máy cũ, nâng cấp dây chuyền máy móc thiết bị sẵn có để phù hợp với mục tiêu sản xuất giấy bao bì chất lượng cao (gồm giấy gói bao bì (giấy bao gói), giấy làm túi chất lượng cao và giấy bao bì các loại) với công suất 50.000 tấn/năm.

- Quyết định số 403/QĐ-BTNMT ngày 30/12/2024 của Bộ Tài nguyên và Môi trường về việc phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (ĐTM) của Dự án “Nhà máy sản xuất giấy bao bì chất lượng cao” tại khu Tầm Vông, thị trấn Phong Châu, huyện Phù Ninh, tỉnh Phú. Phạm vi báo cáo ĐTM: Mục tiêu sản xuất giấy bao bì và giấy in viết chất lượng cao với công suất 50.000 tấn/năm trên cơ sở tiếp tục đầu tư cải tạo, nâng cấp dây chuyền máy móc, thiết bị hiện hữu và các hạng mục công đã được phê duyệt tại Quyết định số 666/QĐ-BTNMT ngày 05/4/2022 của Bộ Tài nguyên và Môi trường.

- Số đăng ký chủ nguồn thải CTNH số 25.000041.T ngày 26/8/2011 do Sở Tài nguyên và Môi trường tỉnh Phú Thọ cấp.

- Giấy xác nhận đủ điều kiện nhập khẩu phế liệu số 735/TNMT-MT ngày 04/5/2010 của Sở Tài nguyên và môi trường tỉnh Phú Thọ cấp (thời hạn đến 30/4/2011);

- Giấy xác nhận đủ điều kiện nhập khẩu phế liệu số 2201/TNMT-MT ngày 13/11/2012 của Sở Tài nguyên và môi trường tỉnh Phú Thọ cấp (thời hạn đến 13/11/2013);

- Giấy chứng nhận đủ điều kiện nhập khẩu phế liệu số 2129/TNMT-MT ngày 11/10/2013 của Sở Tài nguyên và môi trường tỉnh Phú Thọ cấp (thời hạn đến 13/11/2016).

*Loại hình sản xuất kinh doanh dịch vụ của dự án:

Sản xuất giấy bao bì (giấy gói bao bì – giấy bao gói, giấy làm túi và giấy bao bì các loại). Mã ngành: 1701.

Sản xuất giấy in viết (giấy in, giấy viết và giấy in các loại). Mã ngành: 1701.

Quy mô của dự án đầu tư theo quy định tại khoản 1, Điều 25 của Nghị định 08/2022/NĐ-CP (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Dự án sản xuất giấy bao bì, giấy in viết chất lượng cao có tổng vốn đầu tư là 589.706.000.000 VNĐ (Năm trăm tám mươi chín tỷ bảy trăm linh sáu nghìn đồng Việt Nam) nên theo Khoản, 3, Điều 9, Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019 và mục III, phần B, phụ lục I của Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ thì dự án thuộc nhóm B;

-Yếu tố nhạy cảm về môi trường quy định tại khoản 4 Điều 25 của Nghị định 08/2022/NĐ-CP được sửa đổi, bổ sung tại khoản 6, Điều 1 của Nghị định 05/2025/NĐ-CP:

Dự án có xả nước thải vào nguồn nước mặt được sử dụng cho mục đích cấp nước sinh hoạt.

-Phân nhóm đầu tư quy định tại khoản 2 Điều 28 Luật bảo vệ môi trường:

+ Dự án có quy mô sản xuất giấy từ nguyên liệu tái chế đến 50.000 tấn/năm và có sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất. Căn cứ theo mục 3, mục 9, phụ lục II của Nghị định 05/2025/NĐ-CP về việc sửa đổi, bổ sung một số điều của Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường, dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ ô nhiễm với quy mô, công suất lớn, có hoạt động nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất. Do đó, căn cứ theo Điểm a, Khoản 3, Điều 28 của Luật bảo vệ môi trường 2020, dự án thuộc danh mục dự án nhóm I có nguy cơ tác động xấu đến môi trường ở mức độ cao (theo STT 2 hoặc STT 3 phụ lục III của Nghị định 05/2025/NĐ- CP).

+ Dự án đã được cấp Quyết định phê duyệt kết quả thẩm định ĐTM số 403/QĐ- BTNMT ngày 30/12/2024 do Bộ Tài nguyên và môi trường cấp.

Do đó, căn cứ theo khoản 1, Điều 39 và khoản 1, Điều 41, Luật bảo vệ môi trường thì dự án thuộc đối tượng cấp giấy phép môi trường (GPMT) do Bộ nông nghiệp và môi trường thẩm định và cấp giấy phép.

+ Dự án “Xây dựng dây chuyền sản xuất giấy văn hoá, công suất 50.000 tấn/năm” được phê duyệt ĐTM theo Quyết định số 1771/QĐ-UBND ngày 25/6/2008 và Quyết định số 2212/QĐ-UBND ngày 23/7/2010 của Ủy ban nhân dân tỉnh Phú Thọ đã dừng hoạt động sản xuất từ năm 2015 do sản phẩm sản xuất không còn phù hợp với nhu cầu thị yếu của thị trường. Dự án “Nhà máy sản xuất giấy bao bì chất lượng cao” được phê duyệt ĐTM theo Quyết định số 666/QĐ-BTNMT ngày 05/4/2022 của BTNMT đang triển khai phần hạng mục cải tạo nhà xưởng thì công ty tiến hành tái cơ cấu lại và tiến hành điều chỉnh lại mục tiêu, quy mô sản phẩm, quy trình công nghệ, máy móc, thiết bị,…để thực hiện dự án “Nhà máy sản xuất giấy bao bì chất lượng cao” theo nội dung báo cáo ĐTM được phê duyệt tại Quyết định số 403/QĐ-BTNMT ngày 30/12/2024 của BTNMT nên đến thời điểm hiện tại dự án vẫn chưa thực hiện hoạt động vận hành sản xuất.

Do đó công ty lập báo cáo đề xuất cấp GPMT theo mẫu tại phụ lục VIII, Nghị định 05/2025/NĐ-CP – Mẫu báo cáo đề xuất cấp giấy phép môi trường của dự án đầu tư đã có quyết định phê duyệt kết quả thẩm định ĐTM trước khi đi vào vận hành thử nghiệm trình Bộ nông nghiệp và môi trường thẩm định và cấp giấy phép.

3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1.Công suất hoạt động của dự án:

Dự án sản xuất 02 loại sản phẩm với công suất như sau:

- Giấy bao bì chất lượng cao (giấy bao gói, giấy làm túi và giấy bao bì các loại), công suất sản xuất 30.000 tấn/năm;

- Giấy in viết (giấy in, giấy viết và giấy in các loại), công suất sản xuất 20.000 tấn/năm;

3.2.Công nghệ sản xuất của dự án:

Dự án sản xuất giấy bao bì và giấy in viết chất lượng cao với tổng công suất sản phẩm 50.000 tấn sản phẩm/năm. Công suất sản xuất của dây chuyền công nghệ và máy móc thiết bị trước đó là 50.000 tấn/năm. Sau khi sửa chữa, bảo dưỡng, nâng cấp Chủ đầu tư chỉ thay đổi cơ cấu sản phẩm đầu ra là "giấy bao bì, giấy in viết chất lượng cao" (sản phẩm của dây chuyền hiện hữu là giấy văn hoá in báo và in viết). Quá trình cải tạo, sửa chữa, bảo dương, nâng cấp nhằm đảm bảo đạt công suất 50.000 tấn/năm và thân thiện với môi trường theo quy mô đã được cấp Giấy chứng nhận đầu tư.

Để chủ động trong sản xuất và đảm bảo sản xuất sản phẩm giấy bao bì, giấy in viết có chất lượng tốt nhất, đạt công suất thiết kế và đáp ứng đầy đủ các tiêu chuẩn kỹ thuật để bán ra thị trường thì Chủ đầu tư đã thay đổi, cải tạo, nâng cấp phần chuẩn bị bột để sử dụng kết hợp giữa các dòng nguyên liệu là UKP (bột chưa tẩy), AOCC và OCC để sản xuất giấy bao bì; Bột sợi ngắn, bột sợi dài đã tẩy trắng và bột hoá nhiệt cơ để xuất xuất giấy in viết bằng phương án xây dựng bổ sung 07 bể chứa nguyên phụ liệu sản xuất giấy in viết tách riêng biệt với các bể chứa nguyên phụ liệu sản xuất đã có trước đó.

Đối với phần điều khiển tự động hoá: Để đáp ứng yêu cầu trong sản xuất, đảm bảo an toàn trong lao động, nâng sức cạnh tranh của sản phẩm trên thị trường, tiết giảm chi phí quản lý, nhân công... nhằm đảm bảo hiệu quả cho dự án Chủ đầu tư đã cho cải tạo lại toàn bộ hệ thống điều khiển tự động (DCS) cho toàn bộ hệ thống từ khâu chuẩn bị bột đến khâu xeo giấy, cắt cuộn và bao gói hoàn thành. Ngoài ra, nhà máy đầu tư bổ sung thêm hệ thống đo và chỉnh màu tự động (online) để kịp thời điều chỉnh màu trực tiếp trên dây chuyền sản xuất.

Quy trình công nghệ sản xuất của dự án như sau:

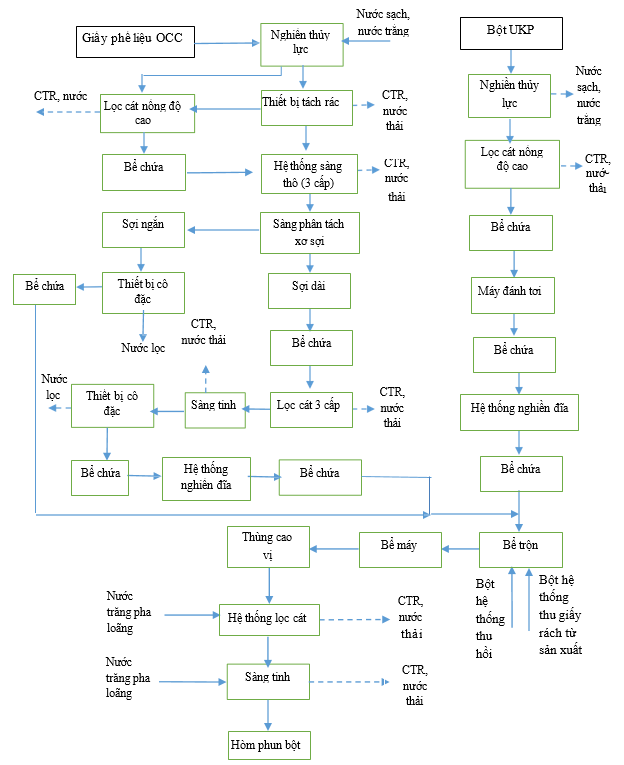

a)Sơ đồ quy trình công nghệ sản xuất sản phẩm giấy bao bì chất lượng cao:

Hình 1. 2. Sơ đồ công nghệ công đoạn chuẩn bị bột giấy sản xuất giấy bao bì chất lượng cao

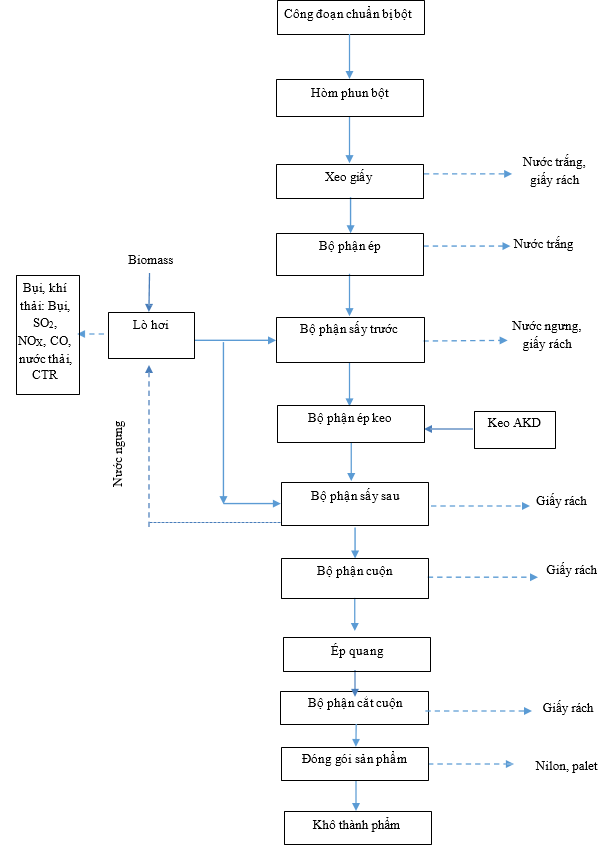

Sơ đồ quy trình công nghệ công đoạn xeo giấy:

Hình 1. 3. Sơ đồ quy trình công nghệ công đoạn xeo giấy – tiếp sau của công đoạn chuẩn bị bột sản xuất giấy bao bì chất lượng cao

Thuyết minh về sơ đồ công nghệ

Phần chuẩn bị bột

Nguyên liệu chủ yếu cho dòng sản phẩm giấy bao bì chất lượng cao chủ yếu là: Giấy lề OCC (gồm OCC và AOCC) và bột nguyên sinh chưa tẩy UKP.

Nguồn nguyên liệu: Được nhập từ các nguồn trong nước và nhập khẩu. Trong đó:

- Nguồn trong nước: Giấy lề OCC là thùng carton các loại.

- Nguồn nhập khẩu: Gồm giấy lề OCC (AOCC: Chủ yếu được nhập khẩu từ Mỹ (AOCC 11). Ngoài ra có thể sử dụng thêm các nguồn OCC của Nhật (JOCC), Châu Âu (EOCC), Hàn Quốc (KOCC),...

- Bột nguyên sinh chưa tẩy UKP chủ yếu được nhập khẩu từ các nước như: Chi lê, Nga,...

+ Công đoạn chuẩn bị bột O

Giấy phế liệu (OCC) được chuyển đến bộ phận chuẩn bị bột bằng xe nâng, các kiện bột được cắt bỏ dây thép (đối với phế liệu nhập khẩu) trước khi băng tải đưa nguyên liệu vào máy đánh thủy lực. Tại đây nguyên liệu được nghiền nát, đánh tơi. Máy đánh thủy lực có dạng hình trụ đứng, tại tâm ở đáy có cánh khuấy có tác dụng đánh tơi nguyên liệu giấy thành dạng bột giấy.

Kiện giấy phế liệu (đối với giấy phế liệu nhập có khối lượng 800 – 1.000kg/kiện) được xe nâng hoặc xe cặp gắp lên bàn tiếp nhận của băng tải nguyên liệu và được công nhân vận hành cắt bỏ dây thép buộc. Kiện bột sau khi được cắt bỏ dây thép được băng tải vận chuyển và cấp vào bể đánh tơi thủy lực đã có sẵn nước hoặc huyền phù bột - nước. Tại đây, giấy loại (kiện giấy loại) được đánh tan tạo thành huyền phù bột giấy cùng các tạp chất đinh ghim, băng keo, dây buộc, bọt xốp, v.v...

Các tạp chất to như dây buộc, giẻ rách, nilon to, v.v. trong quá trình đánh tơi tại bể thủy lực bám vào dây thừng lấy rác tạo thành bó rác lớn, định kỳ được công nhận vận hành kéo lên khỏi thủy lực bằng thiết bị kéo rác. Tùy vào thực tế lượng rác lớn nhiều hay ít, mà thời gian kéo rác sẽ khác nhau. Bó rác từ thiết bị kéo rác được cắt ngắn bởi thiết bị cắt rác và được xe chuyên dụng chở đến khu vực chứa rác thải.

Các tạp chất nhẹ, băng keo v.v.. nhờ quán tính của rotor thủy lực sang trụ tách rác nhẹ của thủy lực, bọt xốp được công nhân lấy ra định kỳ. Băng keo, dây buộc và các tạp chất nhẹ khác từ trụ tách rác nhẹ được chảy định kỳ cấp vào sàng phân ly tạp chất nhẹ. Tại đây, huyền phù bột giấy được tách ra khỏi các tạp chất và về trước bơm bột của thủy lực. Tạp chất nhẹ nhờ lực quán tính của sàng được đẩy lên sàng trống. Tại sàng trống, xơ xợi bột giấy được phun rửa và quay trở lại bể đánh tơi thủy lực, tạp chất nhẹ sạch được thải ra ngoài sàng trống được xe chuyên dụng chở đến khu vực chứa rác thải.

Huyền phù bột giấy trong bể đánh tơi thủy lực và bột tốt của sàng phân ly tạp chất nhẹ được bơm bột giấy hút và cấp vào lọc cát nồng độ cao để loại bỏ cát sạn, dây thép, đinh ghim có lẫn trong bột trước khi vào bể chứa bột. Cát sạn thải ra từ lọc cát nồng độ cao được xe chuyên dụng chở về khu tập kết chất thải rắn.

Huyền phù bột giấy từ bể chứa bột được bơm vào sàng thô cấp 1. Bột tốt từ sàng thô cấp 1 xuống bể chứa bột trung gian, từ đó cấp cho sàng phân tách xơ sợi. Bột thải từ sàng thô cấp 1 đi trực tiếp vào sàng thô cấp 2. Bột tốt từ sàng thô cấp 2 cũng xuống bể chứa bột trung gian. Bột thải từ sàng thô cấp 2 đi trực tiếp vào sàng cấp 3, bột tốt từ sàng cấp 3 quay về bể thủy lực, rác thải nhẹ và các tạp chất được tách ra từ sàng cấp 3 được xe chuyên dụng chở đến khu tập kết chất thải rắn.

Huyền phù bột giấy từ bể chứa trung gian được bơm bột giấy bơm vào sàng phân tách xơ sợi. Bột tốt (bột sợi ngắn) từ sàng phân tách xơ sợi đi trực tiếp lên thiết bị cô đặc để nâng nồng độ từ 3-3,5% rồi xuống bể chứa bột sợi ngắn để chờ bơm đi bể trộn.

Huyền phù bột sợi dài của sàng phân tách xơ sợi cấp được pha loãng bằng nước lọc rồi đi vào hệ thống lọc cát nồng độ thấp 3 cấp. Cát sạn từ hệ thống lọc cát nồng độ thấp được xe chuyên dụng chở về khu tập kết chất thải rắn. Huyền phù bột sạch từ hệ thống lọc cát sợi dài được bơm vào sàng tinh cấp 1. Bột thải từ sàng tinh cấp 1, được chuyển trược tiếp qua sàng tinh cấp 2. Bột hợp cách của sàng tinh cấp 2 được quay trở lại trước vào sàng tinh cấp 1. Bột hợp cách từ sàng tinh cấp 1 đi đến cô đặc. Bột từ cô đặc xuống bể chứa bột sợi dài trung gian sau đó được bơm vào máy nghiền đĩa sợi dài rồi đi thẳng đến bể chứa bột sau nghiền và được bơm lên bể trộn.

Bột thải từ sàng tinh cấp 2 pha loãng và bơm vào sàng tinh cấp 3. Bột tốt từ sàng tinh cấp 3 quay trở lại trước sàng tinh cấp 2. Bột thải của sàng tinh cấp 3 vào thùng chứa sau đó được xe chuyên dụng chở về khu tập kết chất thải rắn.

+ Công đoạn chuẩn bị bột UKP:

Bột hóa chưa tẩy trắng được chuyển đến bộ phận chuẩn bị bột bằng xe nâng, các kiện bột được cắt bỏ dây thép trước khi băng xích đưa nguyên liệu vào máy đánh thủy lực. Tại đây nguyên liệu được nghiền nát, đánh tơi. Máy đánh thủy lực có dạng hình trụ đứng, tại tâm ở đáy có cánh khuấy có tác dụng đánh tơi nguyên liệu giấy thành dạng bột giấy.

Bột giấy sau khi được đánh tơi thành huyền phù bột tại máy nghiền thủy lực sẽ được bơm về bể chứa bột sau thủy lực. Bột từ bể chứa này được bơm qua thiết bị lọc cát nồng độ cao. Mục đích để lọc những tạp chất nặng (mẩu kim loại, cát, sạn..) ra khỏi hỗn hợp bột. Bột tốt được đưa về bể chứa sau đó dược bơm qua hệ thống máy đánh tơi để đảm bảo huyền phù bột đồng đều, không còn các bó sợi trong huyền phù bột. Bột sau đánh tơi được đưa về bể chứa. Sau đó bột sẽ được bơm tới hệ thống máy nghiền đĩa. Lúc này xơ sợi bột sẽ được cắt ngắn, phân tơ chổi hóa nhằm đảm bảo các tính chất cơ lý cho sản phẩm giấy. Bột sau quá trình nghiền sẽ được chứa vào bể sau nghiền và sẽ được phối trộn với nguồn bột OCC tại bể trộn để chuẩn bị cho bộ phận máy xeo.

Phần máy xeo giấy:

Công đoạn tiếp cận máy xeo:

Bột từ tháp chứa bột sợi dài OCC, sợi ngắn OCC, bột UKP, bột giấy rách, bột thu hồi được bơm sang bể trộn với tỷ lệ phối trộn tùy theo yêu cầu chất lượng sản phẩm, huyền phù bột được trộn thêm hóa chất để tạo môi trường cho quá trình xeo giấy. Từ bể trộn bột được bơm sang bể máy để chuẩn bị cho quá trình pha loãng và làm sạch bột lần cuối trước khi vào xeo giấy.

Bột từ bể máy được pha loãng xuống nồng độ khoảng 3% và được bơm vào cửa hút của bơm bột vào hệ thống lọc cát 3 cấp, sau đó tiếp tục được pha loãng xuống nồng độ khoảng 0,7% và được bơm quạt bơm qua công đoạn sàng 2 cấp, bột tốt từ sàng cấp 1 được đưa lên hòm phun bột để phun lên lưới xeo với độ đồng đều theo chiều ngang và chiều dày.

Công đoạn xeo giấy:

Bột được phun đều lên lưới thông qua hòm phun với nồng độ khoảng 0,6÷1 % với tốc độ phun được điều chỉnh tự động tương ứng với tốc độ của máy xeo. Tại đây lớp bột được hình thành trên lưới và độ khô tăng dần khi qua các phoi hạt nước và hộp hút chân không cũng như lô trục bụng chân không. Khi đến lô trục bụng độ khô của lớp giấy 18÷24%.

Băng giấy chuyển từ bộ phận lưới sang bộ phận ép ướt nhờ lô bắt giấy chân không và tiếp tục được thoát nước nhờ cặp lô ép. Sau công đoạn ép với sự hỗ trợ của lực ép, chăn xeo và hệ thống chân không hút chăn băng giấy đạt độ khô khoảng 40÷46% được cơ cấu bắt giấy tự động, dây thừng dẫn giấy bắt giấy sang phần sấy tiếp tục nâng cao độ khô cho tờ giấy.

Nước thoát ra từ lưới trong quá trình xeo giấy và bộ phận ép gọi là nước trắng, được thu hồi về bể chứa nước trắng và được bơm tuần hoàn lại cho công đoạn nghiền và xeo giấy với lưu lượng khoảng 5.011,6 m3/ngày.

Giấy tiếp tục được sấy khô thêm khi đi qua các bộ phận sấy. Với sự hỗ trợ của hệ thống hơi sấy, bạt sấy, quạt hút, quạt thổi sau khi ra khỏi nhóm sấy số 4 băng giấy đạt độ khô khoảng 90÷95% và được đưa sang thiết bị ép keo thông qua cơ cấu bắt giấy và dây thừng dẫn giấy để cải thiện tính chất cơ lý và tính chất bề mặt cho băng giấy.

Sau ép keo tờ giấy hút thêm keo và nước nên có độ khô đạt khoảng 65÷70% tiếp tục được cơ cấu dẫn giấy đưa sang bộ phận sấy sau.

Sau bộ phận sấy, băng giấy đạt độ khô khoảng 90÷94% và được cơ cấu dẫn giấy đưa qua ép quang để tăng độ đanh cứng và độ bóng cho bề mặt tờ giấy. Sau ép quang băng giấy được đưa vào cuộn trước khi được đem đi cắt thành các cuộn giấy thành phẩm nhỏ hơn theo yêu cầu của khách hàng.

Khi chuyển dây chuyền đang sản xuất giấy bao bì chất lượng cao sang sản xuất giấy in viết chất lượng cao, nhà máy sẽ thực hiện rửa bộ phận sàng, lưới xeo (không dùng chất tây rửa) và thay nước trong bể chứa nước trắng (không thực hiện khi chuyển từ sản xuất giấy in viết sang giấy bao bì). Quá trình rửa diễn ra trong thời gian từ 6 đến 8 tiếng, nước thải được dẫn về thiết bị tuyển nổi để thu hồi bột giấy tuần hoàn lại sản xuất, còn nước lọc sử dụng cho các vòi phun làm sạch lưới trong sản xuất giấy bao bì, nhằm giảm được lượng nước sạch cấp cho dây chuyền. Dự án đầu tư các bể chứa bột sản xuất giấy in viết tách biệt với bể chứa bột giấy sản xuất giấy bao bì, do đó không cần phải vệ sinh bể chứa bột khi chuyển đổi sản xuất giữa 2 dòng sản phẩm, từ đó giảm thiểu nước thải phát sinh.

Quá trình sản xuất của nhà máy sẽ phát sinh bụi, khí thải lò hơi, chất thải rắn sản xuất, nước thải, chất thải nguy hại như bao bì đựng hóa chất,…

-Hóa chất sử dụng:

+ Định mức kinh tế kỹ thuật cho sản xuất 01 tấn sản phẩm giấy bao bì được thể hiện qua bảng sau:

Bảng 1. 2. Định mức sử dụng nguyên phụ liệu sản xuất giấy bao bì

|

Stt |

Diễn giải |

ĐVT |

Định mức |

|

I |

Nguyên vật liệu chính |

|

1,132 |

|

1 |

Nguyên liệu UKP (8,6%) |

tấn/tấn |

0,098 |

|

2 |

Nguyên liệu giấy phế liệu nhập khẩu (73%) |

tấn/tấn |

0,827 |

|

3 |

Nguyên liệu phế liệu trong nước (18%) |

tấn/tấn |

0,207 |

|

|

Stt |

Diễn giải |

ĐVT |

Định mức |

|

|

II |

Nguyên vật liệu phụ |

|

|

||

|

1 |

Tinh bột cho gia keo bề mặt |

kg/tấn |

30 |

||

|

2 |

Tinh bột cationic |

kg/tấn |

8 |

||

|

3 |

Keo AKD |

kg/tấn |

8 |

||

|

4 |

Phẩm màu |

kg/tấn |

1,7 |

||

|

5 |

Chất trợ bảo lưu |

kg/tấn |

0,25 |

||

|

6 |

Ống lõi giấy |

kg/tấn |

4,8 |

||

|

7 |

Các vật tư khác (màng co, tem, băng dính, chất diệt khuẩn…) |

- |

5% |

||

|

8 |

Chất tăng bền khô |

kg/tấn |

0 |

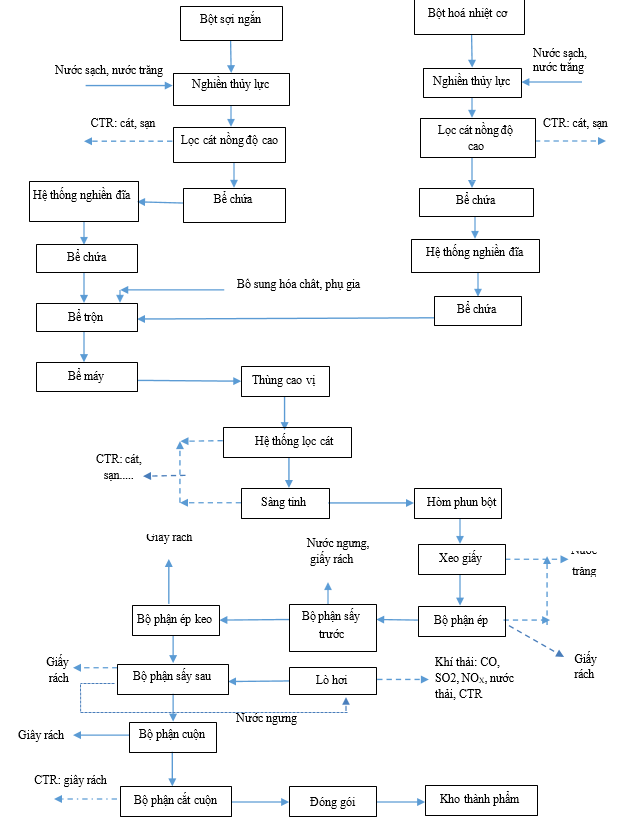

Sơ đồ quy trình công nghệ sản xuất sản phẩm giấy in viết:

Hình 1. 4. Sơ đồ công nghệ sản xuất giấy in viết

Thuyết minh sơ đồ công nghệ:

Nguồn nguyên liệu sản xuất giấy in viết:![]()

Đối với dòng sản phẩm giấy in viết nguyên liệu chính chủ yếu là loại bột hóa sợi ngắn được nhập khẩu và một phần được cấp bởi các công ty trong nước.

Nguồn nguyên liệu: Được nhập từ các nguồn trong nước và nhập khẩu. Trong đó:

+ Nguồn nhập trong nước chủ yếu là bột sợi ngắn được nhập từ các các đơn vị sản xuất như Công ty cổ phần giấy An Hòa (Tuyên Quang) và Tổng Công ty giấy Việt Nam (Phú Thọ) và một số đơn vị khác.

+ Nguồn nhập khẩu: Bột sợi ngắn và bột hóa nhiệt cơ được nhập chủ yếu từ các nước như Trung Quốc, Ấn Độ, các nước Đông Nam Á, Chi Lê, Nga, Brazin,...

*Công đoạn chuẩn bị bột:

Bột hóa nhiệt cơ BCTMP được chuyển đến bộ phận chuẩn bị bột bằng xe nâng, các kiện bột được cắt bỏ dây thép trước khi được băng tải đưa nguyên liệu vào máy đánh thủy lực. Tại đây nguyên liệu được nghiền nát, đánh tơi. Máy đánh thủy lực có dạng hình trụ đứng, tại tâm ở đáy có cánh khuấy có tác dụng đánh tơi các tấm bột giấy thành dạng huyền phù bột giấy có nồng độ 4 – 6%.

Huyền phù bột sau khi được đánh tơi sẽ được bơm qua thiết bị lọc cát nồng độ cao. Mục đích để lọc những tạp chất nặng (mẩu kim loại, cát, sạn..) ra khỏi hỗn hợp bột. Bột tốt được về bể chứa trước nghiền. Tiếp theo bột được cấp lên hệ thống máy nghiền đĩa đôi với mục đích làm thay đổi cấu trúc của sơ xợi (sơ xợi sẽ bị cắt ngắn, chổi hóa), bột sau quá trình nghiền sẽ làm tăng khả năng liên kết sơ xợi trong quá trình xeo giấy, từ đó đảm bảo tính chất cơ lý của tờ giấy. Bột sau nghiền được chứa vào bột sau nghiền trước khi được cấp vào bể trộn với bột hóa sợi ngắn.

Bột hóa tẩy trắng sợi ngắn được chuyển đến bộ phận chuẩn bị bột bằng xe nâng, các kiện bột được cắt bỏ dây thép trước khi được băng tải đưa nguyên liệu vào máy đánh thủy lực. Tại đây nguyên liệu được nghiền nát, đánh tơi. Máy đánh thủy lực có dạng hình trụ đứng, tại tâm ở đáy có cánh khuấy có tác dụng đánh tơi các tấm bột giấy thành dạng huyền phù bột giấy có nồng độ 3 – 5%.

Huyền phù bột sau khi được đánh tơi sẽ được bơm qua thiết bị lọc cát nồng độ cao. Mục đích để lọc những tạp chất nặng (mẩu kim loại, cát, sạn..) ra khỏi hỗn hợp bột. Sau đó dòng bột được chứa trong bể chứa trước nghiền. Tiếp theo bột được cấp lên hệ thống máy nghiền đĩa đôi với mục đích làm thay đổi cấu trúc của sơ xợi (sơ xợi sẽ bị cắt ngắn, chổi hóa) sơ xợi sau quá trình nghiền sẽ làm tăng khả năng liên kết sơ xợi trong quá trình xeo giấy, từ đó đảm bảo tính chất cơ lý của tờ giấy. Bột sau nghiền được chứa vào bột sau nghiền trước khi được cấp vào bể trộn với bột hóa cơ nhiệt.

Tại bể trộn có bổ sung các lại hóa chất như tinh bột catonic, bột giấy rách được tuần hoàn lại từ các công đoạn trên máy xeo. Dòng bột tiếp tục được bơm vào bể máy chuẩn bị cho bộ phận máy xeo.

*Công đoạn xeo giấy:

Tại bể trộn bột sợi ngắn và hóa nhiệt cơ, bột giấy rách, bột thu hồi được phối trộn với nhau tùy theo yêu cầu chất lượng sản phẩm. Từ bể trộn dòng bột được cấp sang bể máy, sau đó được đưa qua hệ thống làm sạch với các thiết bị lọc cát và sàng tinh. Tiếp theo, dòng bột được đưa đến hòm phun bột để phun bột lên lưới với độ đồng đều theo chiều ngang và chiều dày. Tờ giấy được hình thành tại phần lưới và một phần lượng nước được thoát ra và được gọi là nước trắng.

Băng giấy chuyển từ bộ phận lưới sang bộ phận ép ướt nhờ lô bắt giấy chân không và tiếp tục được thoát nước nhờ cặp lô ép. Khi qua phần ép, nước được thoát đi, giấy khô dần và đi sang phần sấy.

Khi vào phần sấy giấy tiếp tục được làm khô nhờ nhiệt hơi nước bão hòa trong lô sấy. Giấy đã khô được đưa đến bộ phận gia keo bề mặt. Dung dịch tinh bột và các hóa chất gia keo bề mặt được cấp vào, bám đều vào tờ giấy. Sau khi qua phần gia keo bề mặt giấy lại ướt và tiếp tục đưa qua bộ phận sấy trước khi được quấn cuộn và đóng gói thành phẩm.

-Hóa chất sử dụng:

+ Định mức kinh tế kỹ thuật cho sản phẩm giấy in được thể hiện qua bảng sau:

Bảng 1.3. Định mức kinh tế kỹ thuật cho sản phẩm giấy in

|

Stt |

Diễn giải |

ĐVT |

Định mức |

|

I |

Nguyên vật liệu chính |

|

825 |

|

1 |

Bột sợi dài |

kg/tấn |

0 |

|

2 |

Bột sợi ngắn (100%) |

kg/tấn |

825 |

|

3 |

Bột hóa nhiệt cơ (0%) |

kg/tấn |

0 |

|

II |

Nguyên vật liệu phụ |

|

|

|

1 |

Tinh bột cho gia keo bề mặt |

kg/tấn |

40 |

|

2 |

Bột đá |

kg/tấn |

165 |

|

3 |

Tinh bột cationic |

kg/tấn |

8 |

|

4 |

Keo AKD |

kg/tấn |

7 |

|

5 |

Phẩm màu tím |

kg/tấn |

0,21 |

|

6 |

Phẩm màu xanh |

kg/tấn |

0,04 |

|

7 |

Chất trợ bảo lưu |

kg/tấn |

0,4 |

|

8 |

Hóa chất NP882 |

kg/tấn |

1,3 |

|

9 |

Hóa chất Bentonite |

kg/tấn |

1,0 |

|

10 |

Hóa chất tăng trắng |

kg/tấn |

6 |

|

11 |

Hóa chất trợ in |

kg/tấn |

1,5 |

|

12 |

Giấy bao gói cuộn |

kg/tấn |

7 |

|

13 |

Ống lõi giấy |

kg/tấn |

4,8 |

|

14 |

Các vật tư khác (màng co, tem, băng dính…) |

|

3% |

+ Định mức kinh tế kỹ thuật cho sản phẩm giấy viết được thể hiện qua bảng sau:

Bảng 1. 4. Định mức kinh tế kỹ thuật cho sản phẩm giấy viết

|

Stt |

Diễn giải |

ĐVT |

Định mức |

|

I |

Nguyên vật liệu chính |

|

855 |

|

1 |

Bột sợi dài |

kg/tấn |

0 |

|

2 |

Bột sợi ngắn (95%) |

kg/tấn |

812,25 |

|

3 |

Bột hóa nhiệt cơ (5%) |

kg/tấn |

42,75 |

|

II |

Nguyên vật liệu phụ |

|

|

|

1 |

Tinh bột cho gia keo bề mặt |

kg/tấn |

40 |

|

2 |

Bột đá |

kg/tấn |

140 |

|

3 |

Tinh bột cationic |

kg/tấn |

8 |

|

4 |

Keo AKD |

kg/tấn |

19 |

|

5 |

Phẩm màu tím |

kg/tấn |

0,13 |

|

6 |

Phẩm màu xanh |

|

0,02 |

|

|

Stt |

Diễn giải |

ĐVT |

Định mức |

|

|

7 |

Chất trợ bảo lưu |

kg/tấn |

0,4 |

||

|

8 |

Hóa chất NP882 |

kg/tấn |

1,3 |

||

|

9 |

Hóa chất Bentonite |

kg/tấn |

1,0 |

||

|

10 |

Hóa chất tăng trắng |

kg/tấn |

3 |

||

|

11 |

Hóa chất chống thấm |

kg/tấn |

2 |

||

|

12 |

Giấy bao gói cuộn |

kg/tấn |

7 |

||

|

13 |

Ống lõi giấy |

kg/tấn |

4,8 |

||

|

14 |

Các vật tư khác (màng co, tem, băng dính…) |

|

3% |

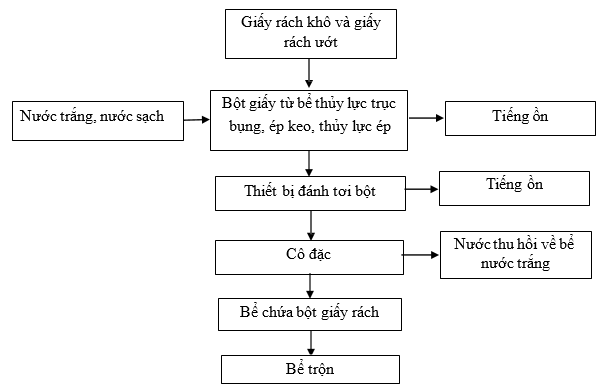

c.Quy trình chuẩn bị bột giấy rách từ máy xeo giấy

Sơ đồ khối công nghệ hệ thống chuẩn bị bột giấy rách từ máy xeo giấy được thể hiện trong sơ đồ như sau:

Hình 1. 5. Sơ đồ quy trình chuẩn bị bột giấy rách thu hồi từ máy xeo giấy

Trong quá trình bắt giấy qua mỗi công đoạn lưới, ép, ép keo, ép quang băng giấy được đưa xuống 4 thủy lực giấy rách lưới, ép, ép keo, cuộn thông qua cánh khuấy của thủy lực, nước xối pha loãng băng giấy được đánh tan thành huyền phù bột và được bơm về bể giấy rách hoặc về công đoạn chuẩn bị bột để tiếp tục xử lý trước khi được đưa quay trở lại máy xeo.

Bột giấy rách từ bể thủy lực trục bụng/ép ướt, bể thủy lực ép keo và bể thủy lực ép quang được bơm về bể giấy rách rồi được bơm tới thiết bị đánh tơi để đánh tơi bột giấy, bột sau đánh tơi đi thẳng vào thiết bị cô đặc, bột sau cô đặc xuống bể chứa bột bột cô đặc, bột từ bể bột đặc được bơm cấp vào bể trộn.

Tiếng ồn phát sinh trong quá trình sản xuất được hạn chế tối đa bằng biện pháp bố trí thiết bị và kiến trúc nhà xưởng, đảm bảo không làm ảnh hưởng tới môi trường làm việc và các khu vực xung quanh.

Nước từ quá trình cô đặc được thu hồi về bể nước trắng.

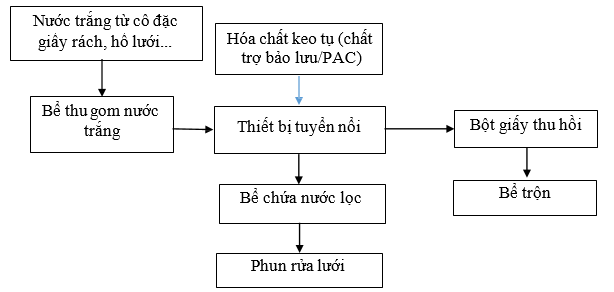

d)Quy trình lọc nước thu hồi xơ sợi

Sơ đồ khối công nghệ hệ thống lọc nước thu hồi xơ sợi được thể trong sơ đồ sau:

Hình 1. 6. Sơ đồ quy trình lọc nước, thu hồi xơ sợi

Trong quá trình xeo giấy, nước trắng thoát ra từ các phoi gạt, hộp hút lưới xeo được quay trở lại silo để pha loãng cho bột trước bơm quạt. Lượng nước trắng dư thừa được bơm trực tiếp về tháp nước trắng để sử dụng cho công đoạn chuẩn bị bột hoặc được đưa qua thiết tuyển nổi bột để thu hồi lại bột có trong nước trắng. Bột thu được về bể chứa bột thu hồi. Bột từ bể bột thu hồi được bơm về bể trộn bột, còn nước lọc sử dụng cho các vòi phun làm sạch lưới, nhằm giảm được lượng nước sạch cấp cho dây chuyền.

3.3.Sản phẩm của dự án:

Dự án sản xuất 02 dòng sản phẩm: Giấy bao bì chất lượng cao (giấy bao gói, giấy làm túi chất lượng cao và sản phẩm giấy bao bì các loại) và giấy in viết chất lượng cao. Cụ thể như sau:

a)Quy mô công suất sản phẩm:

Bảng 1.5. Công suất sản phẩm

|

TT |

Tên sản phẩm |

Công suất đăng ký (Tấn/năm) |

|

1 |

Giấy bao bì chất lượng cao |

30.000 |

|

2 |

Giấy in viết chất lượng cao |

20.000 |

|

|

Tổng |

50.000 |

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường nhà máy sản xuất khí Co2

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến đá

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sợi tơ tổng hợp

- › Báo cáo đề xuất cấp GPMT dự án gia công sản xuất pin Lithium

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất thiết bị truyền thông

- › Báo cáo đề xuất cấp GPMT nhà máy xử lý chất thải

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất khuôn đúc, sản phẩm đúc

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng trạm trộn bê tông nhựa Asphalt

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản pin

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất bao bì

Gửi bình luận của bạn