Báo cáo đề xuất cấp GPMT nhà máy sản xuất khuôn đúc, sản phẩm đúc

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khuôn đúc, sản phẩm đúc các loại bằng nhôm, kẽm, magie và các kim loại khác; sơn và mạ các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa.

Ngày đăng: 05-11-2025

140 lượt xem

Chương I. THÔNG TIN CHUNG VỀ CƠ SỞ.. 7

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở. 10

3.1. Công suất hoạt động của cơ sở. 10

3.2. Công nghệ sản xuất của cơ sở. 12

5. Thông tin khác về cơ sở. 41

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 48

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 49

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 53

1.1. Thu gom, thoát nước mưa. 53

1.2. Thu gom, thoát nước thải 54

2. Công trình, biện pháp xử lý bụi, khí thải 88

2.1. Hệ thống xử lý khói lò nung. 90

2.2. Hệ thống xử lý bụi phát sinh từ công đoạn mài tay. 102

2.3. Hệ thống xử lý bụi phát sinh từ quá trình làm nhẵn bề mặt 108

2.4. Hệ thống xử lý bụi, hơi sơn phát sinh từ xì bụi trước sơn, công đoạn sơn và sấy sau sơn. 111

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 123

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 124

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung (nếu có): 130

6. Phương án phòng ngừa, ứng phó sự cố môi trường. 131

7. Các công trình, biện pháp bảo vệ môi trường khác (nếu có): Không có. 135

8. Các nội dung thay đổi so với hồ sơ môi trường đã được cấp (Giấy phép môi trường đã được cấp): 136

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.. 142

1. Nội dung đề nghị cấp phép đối với nước thải 142

2. Nội dung đề nghị cấp phép đối với khí thải 144

3. Nội dung đề nghị cấp phép đối với chất thải rắn. 148

4. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 152

Chương V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 154

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của cơ sở. 162

1.1. Thời gian dự kiến vận hành thử nghiệm.. 162

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật 166

2.1. Chương trình quan trắc môi trường định kỳ. 166

2.2. Chương trình quan trắc tự động, liên tục chất thải 167

3. Kinh phí thực hiện quan trắc môi trường hằng năm.. 168

Chương VII. CAM KẾT CỦA CHỦ CƠ SỞ.. 169

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

Công ty TNHH khuôn đúc .... Việt Nam

- Địa chỉ văn phòng: ...KCN Phố Nối A, xã Lạc Đạo, tỉnh Hưng Yên

- Điện thoại: ....... Fax: ............

- Mã số thuế: .........

- Người đại diện theo pháp luật của chủ cơ sở: Ông .........

- Sinh ngày: .... Quốc tịch: Nhật Bản

- Loại giấy tờ chứng thực cá nhân: Hộ chiếu nước ngoài

- Số giấy chứng thực cá nhân: ....... Ngày cấp: 04/5/2017

- Nơi cấp: Đại sứ quán Nhật Bản tại Việt Nam

- Nơi đăng ký hộ khẩu thường trú: 1........Chofu-City, Tokyo 182-0006, Nhật Bản

- Chỗ ở hiện tại: ........phố Huế, phường Phố Huế, quận Hai Bà Trưng, thành phố Hà Nội, Việt Nam

- Chức danh: Tổng Giám đốc

- Điện thoại:........ Fax: ....... Email: ............

- Giấy chứng nhận đầu tư số: ......., chứng nhận lần đầu ngày 08/02/2018, chứng nhận thay đổi lần thứ nhất ngày 18/9/2023;

- Giấy chứng nhận đăng ký kinh doanh số: ...... do Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư thành phố Hà Nội cấp đăng ký lần đầu ngày 19/06/2008, đăng ký thay đổi lần thứ 11 ngày 05/02/2018.

- Giấy chứng nhận đăng ký địa điểm kinh doanh mã số địa điểm kinh doanh: ..... do Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Hưng Yên cấp ngày 08/02/2018.

- Vị trí tiếp giáp của khu đất thực hiện cơ sở như sau:

+ Phía Đông Nam: giáp đường E3 của KCN;

+ Phía Đông Bắc: Giáp đường nội bộ của KCN;

+ Phía Tây Nam: Giáp Công ty cổ phần Uniben;

+ Phía Tây Bắc: Giáp Công ty Cổ phần ống đồng Toàn Phát và Công ty Cổ phần cơ điện lạnh BKRE Bách Khoa.

- Vị trí lô đất thực hiện cơ sở theo tọa độ chuẩn được thể hiện trong bảng số liệu sau:

2. Tên cơ sở

Nhà máy sản xuất khuôn đúc, sản phẩm đúc

- Địa điểm thực hiện cơ sở:....KCN Phố Nối A, xã Lạc Đạo tỉnh Hưng Yên.

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt cơ sở:

+ Giấy phép xây dựng số 44/GPXD do Ban quản lý các KCN tỉnh Hưng Yên cấp phép ngày 19/9/2019;

+ Giấy phép xây dựng số 44/GPXD do Ban quản lý các KCN tỉnh Hưng Yên cấp phép ngày 19/9/2019;

+ Giấy phép xây dựng số 48/GPXD do Ban quản lý các KCN tỉnh Hưng Yên cấp phép ngày 13/12/2022;

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường, giấy phép môi trường thành phần (nếu có):

+ Quyết định số 1500/QĐ-UBND ngày 09/07/2019 về việc phê duyệt báo cáo đánh giá tác động môi trường dự án Nhà máy sản xuất khuôn đúc, sản phẩm đúc của... Việt Nam tại KCN Phố Nối A của Công ty TNHH khuôn đúc....Việt Nam.

+ Giấy phép môi trường số 1991/GPMT-UBND do UBND tỉnh Hưng Yên cấp ngày 27/9/2023.

+ Công ty đã lập báo cáo kết quả vận hành thử nghiệm công trình xử lý chất thải và nộp về Sở Tài nguyên môi trường ngày 18/10/2024.

- Quy mô của cơ sở:

+ Loại hình của cơ sở thuộc lĩnh vực công nghiệp, với tổng mức đầu tư là: 578.470.000.000 đồng, nên cơ sở thuộc nhóm B theo Khoản 3, Điều 10, Luật Đầu tư Công.

+ Mục tiêu sản xuất của cơ sở là: Đầu tư xây dựng nhà máy chế tạo, sản xuất khuôn đúc, gia công các sản phẩm đúc các loại bằng nhôm, kẽm, magie và các kim loại khác; sơn các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa; không thuộc phụ lục II, Nghị định 05/2025/NĐ-CP.

+ Cơ sở thuộc Mục 2, Phụ lục V, Nghị định 05/2025/NĐ-CP.

- Yếu tố nhạy cảm về môi trường: Cơ sở không thuộc Phụ lục II Nghị định 05/2025/NĐ-CP, nằm trong KCN Phố Nối A thuộc địa bàn xã Lạc Đạo nên theo Điểm a, Khoản 4, Điều 25, Nghị định 05:2025/NĐ-CP cơ sở không có yếu tố nhạy cảm về môi trường.

- Phân nhóm cơ sở đầu tư: Theo STT2, Phụ lục V, Nghị định 05/2025/NĐ-CP thì cơ sở thuộc dự án Nhóm III. Theo Điểm d, Khoản 1, Điều 26, Nghị định 131/NĐ-CP thì cơ sở thuộc đối tượng do UBND tỉnh Hưng Yên cấp Giấy phép môi trường.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở

* Tại Giấy nhứng nhận đăng ký đầu tư được cấp số ...., chứng nhận lần đầu ngày 08/02/2018, chứng nhận thay đổi lần thứ nhất ngày 18/9/2023 thì Công ty đã đăng ký với mục tiêu, công suất như sau:

Mục tiêu: Đầu tư xây dựng nhà máy chế tạo, sản xuất khuôn đúc, gia công các sản phẩm đúc các loại bằng nhôm, kẽm, magie và các kim loại khác; sơn và mạ các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa.

Công suất cơ sở:

- Giai đoạn 1: Khuôn đúc và các sản phẩm đúc bằng kim loại: 1.800 tấn sản phẩm/năm;

- Giai đoạn 2:

+ Khuôn đúc và các sản phẩm đúc bằng kim loại: 1.800 tấn sản phẩm/năm;

+ Sơn, mạ các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa: 150 tấn sản phẩm/năm;

Sản phẩm của cơ sở:

Theo Giấy chứng nhận đầu tư của cơ sở, Công ty sẽ thực hiện sản xuất các sản phẩm cụ thể như sau:

- Khuôn đúc: Sản phẩm của Công ty là các loại khuôn. Nguyên liệu sản xuất khuôn cơ sở sử dụng là gang, thép; Quy mô công suất: Giai đoạn 1 là 100 tấn/năm, Giai đoạn 2 là 100 tấn/năm. Sản phẩm khuôn không thực hiện mạ, không thực hiện sơn.

- Các sản phẩm đúc: Sản phẩm đúc của Công ty là các linh kiện của xe máy, ô tô, thiết bị văn phòng. Tùy theo loại hình sản phẩm, một số sản phẩm đúc được đúc hoàn toàn từ hợp kim nhôm, hoặc hợp kim magie; một số sản phẩm lắp ráp thêm các chi tiết từ các kim loại khác như lá kẽm, lá thiếc (là bán thành phẩm nhập từ đơn vị sản xuất chuyên dụng) … vào khuôn tại vị trí nhất định, sau đó sẽ đổ nhôm hoặc magie nóng chảy vào khuôn để đúc sản phẩm khuôn đúc. Như vậy sản phẩm đúc của Công ty thành phần chính là nhôm, magie, một số sản phẩm chứa thêm kim loại khác. Sản phẩm đúc của Công ty sau khi đúc xong, phần lớn các sản phẩm không thực hiện sơn, không thực hiện mạ, chỉ có khoảng 4,17% lượng sản phẩm được thực hiện mạ hoặc sơn tùy theo yêu cầu của đơn hàng (mạ đối với có một phần sản phẩm đúc từ hợp kim nhôm; sơn đối với sản phẩm đúc từ hợp kim nhôm, hợp kim magie).

- Các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa được sơn, mạ: Hiện tại cơ sở mới chỉ có kế hoạch thực hiện mục tiêu sơn các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa. Chưa có kế hoạch thực hiện hiện mục tiêu mạ các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa. Khi có kế hoạch triển khai mục tiêu này, Công ty sẽ gửi văn bản đến cơ quan quản lý nhà nước và thực hiện đầy đủ các thủ tục về môi trường theo quy định.

Nên phạm vi đánh giá của báo cáo như sau:

* Phạm vi đánh giá của báo cáo:

- Mục tiêu: Đầu tư xây dựng nhà máy chế tạo, sản xuất khuôn đúc, gia công các sản phẩm đúc các loại từ hợp kim nhôm, hợp kim magie và các kim loại khác (một số sản phẩm có lắp ráp các chi tiết là các bán thành phẩm nhập về nhà máy được làm từ các kim loại khác như kẽm, thép...); Sơn các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa.

- Quy mô của cơ sở:

Giai đoạn 1:

+ Khuôn đúc: 100 tấn/năm.

+ Các sản phẩm đúc không sơn, không mạ: 1.700 tấn/năm (Sản phẩm đúc từ hợp kim nhôm: 1.300 tấn/năm; Sản phẩm đúc từ hợp kim Magie: 400 tấn/năm).

Giai đoạn 2:

+ Khuôn đúc: 100 tấn/năm.

+ Các sản phẩm đúc không sơn, không mạ: 1.550 tấn/năm (Sản phẩm đúc từ hợp kim nhôm: 1.200 tấn/năm; Sản phẩm đúc từ hợp kim Magie: 350 tấn/năm).

+ Các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa được sơn: 140 tấn/năm.

So với Giấy phép môi trường số 1991/GPMT-UBND đã được UBND tỉnh Hưng Yên cấp ngày 27/9/2023 thì cơ sở có tăng quy mô, công suất sản xuất, thay đổi công nghệ sản xuất dẫn đến việc phải đầu tư thêm các công trình xử lý chất thải (HTXL bụi, khí thải, nước thải) nên theo Điểm b, Khoản 5, Điều 30, Nghị định 05:2025/NĐ-CP thì cơ sở thuộc đối tượng phải cấp lại Giấy phép môi trường.

Tại thời điểm lập báo cáo chủ cơ sở đã đưa các mục tiêu sản xuất khuôn đúc; sản phẩm đúc không sơn, không mạ đi vào hoạt động (Đạt công suất 1.700 tấn/năm). Còn các mục tiêu sản xuất các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm bằng nhựa được sơn, mạ chưa được triển khai thực hiện.

Và cơ sở đã tiến hành vận hành các công trình bảo vệ môi trường sau:

+ 01 hệ thống xử lý nước thải tập trung số 01 công suất 88 m3/ngày;

+ 02 hệ thống xử lý bụi từ công đoạn mài tay bằng phương pháp dập nước, công suất 7.000 m3/giờ/hệ thống;

+ 02 hệ thống xử lý bụi từ công đoạn mài tay bằng phương pháp lọc bụi túi vải, công suất 7.000 m3/giờ/hệ thống;

+ 01 hệ thống xử lý khí thải lò nung số 01 công suất 15.000 m3/giờ.

3.2. Công nghệ sản xuất của cơ sở

Tại thời điểm lập báo cáo, cơ sở mới chỉ đưa vào thực hiện mục tiêu sản xuất gia công các sản phẩm đúc các loại bằng nhôm, kẽm, magie và các kim loại khác; và có kế hoạch thực hiện mục tiêu sơn các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm nhựa. Chưa có kế hoạch thực hiện mục tiêu mạ các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm nhựa.

Nên nội dung báo cáo chỉ tiến hành đánh giá quy trình sản xuất của các dòng sản phẩm: Khuôn đúc; các sản phẩm đúc các loại bằng nhôm, kẽm, magie và các kim loại khác; Sơn các sản phẩm nhôm, kẽm, magie, các kim loại khác và các sản phẩm nhựa.

a. Quy trình công nghệ sản xuất của cơ sở

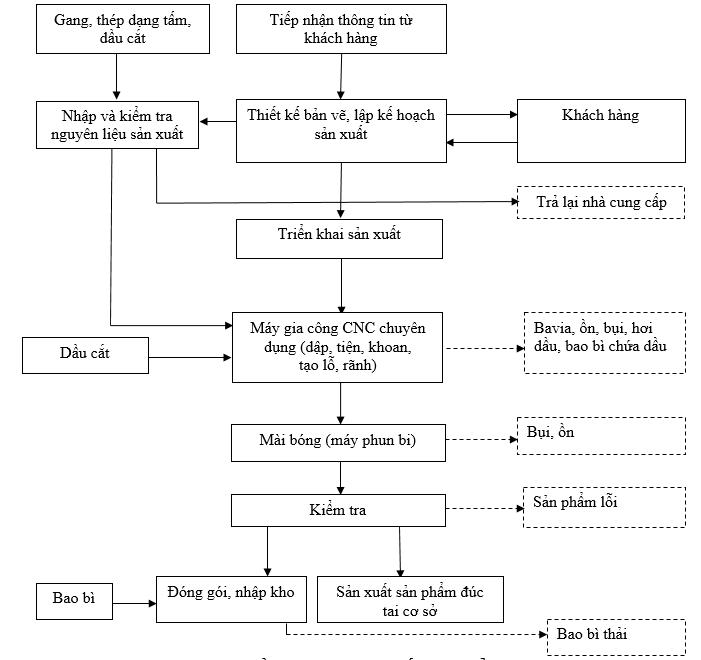

* Quy trình sản xuất sản phẩm khuôn đúc của cơ sở:

Hình 1.2. Sơ đồ quy trình sản xuất sản phẩm khuôn đúc

* Thuyết minh quy trình:

- Tiếp nhận thông tin từ khách hàng:

Sau khi có đơn hàng (cả sản phẩm khuôn đúc và sản phẩm đúc), bộ phận chế tạo khuôn làm việc với khách hàng để xác nhận các thông tin về sản phẩm: loại sản phẩm, nguyên liệu, kích cỡ, các chi tiết và các yêu cầu khác để thực hiện thiết kế các bản vẽ.

- Thiết kế bản vẽ, lập kế hoạch sản xuất:

+ Thiết kế bản vẽ: bộ phận chế tạo khuôn thực hiện thiết kế các bản vẽ theo yêu cầu. Trong quá trình thiết kế, thường xuyên xin ý kiến của khách hàng để điều chỉnh các bản vẽ, sau đó sẽ hoàn chỉnh bản vẽ chi tiết gửi lại khách hàng để duyệt.

+ Lập kế hoạch sản xuất: Sau khi hoàn thiện bản vẽ chi tiết, bộ phận thiết kế kết hợp với bộ phận sản xuất tiến hành lập kế hoạch sản xuất (yêu cầu của nguyên phụ liệu, các bước thực hiện sản xuất…,) và trình Ban giám đốc phê duyệt. Sau đó gửi bản vẽ, kế hoạch sản xuất được duyệt đến các bộ phận để tiến hành sản xuất.

- Nguyên liệu: Nguyên vật liệu chính phục vụ sản xuất là gang hoặc thép đã được tinh luyện, không chứa các tạp chất, cơ sở không sử dụng phế liệu để sản xuất. Ngoài ra công ty nhập các nguyên liệu phụ trợ như dầu cắt… để phục vụ cho quá trình sản xuất.

Các nguyên liệu nhập về được kiểm tra đảm bảo yêu cầu được nhập kho bảo quản, nguyên liệu không đạt yêu cầu được trả lại nhà cung cấp.

- Công đoạn gia công: Cơ sở sử dụng máy gia công CNC chuyên dụng để thực hiện cắt dập, gia công các chi tiết lỗ, ren…. theo đúng thiết kế.

- Công đoạn mài, đánh bóng: sau khi gia công, khuôn sẽ được mài (đánh bóng) nhờ hệ thống phun bi. Các hạt bi sắt cỡ nhỏ từ 0.8-2.5mm được bắn ra với vận tốc rất lớn vào bề mặt phần chi tiết cần đánh bóng. Lực tác động liên tục và lực va đập mạnh giúp loại bỏ các lớp bụi bẩn, bụi kim loại bám trên bề mặt chi tiết.

Thiết bị mài (đánh bóng) có lắp đặt hệ thống thu gom, xử lý bụi đồng bộ (dập bụi bằng nước).

- Công đoạn kiểm tra: bán thành phẩm sau khi đánh bóng được kiểm tra về kích thước, yêu cầu theo đơn hàng.

- Sản phẩm đảm bảo yêu cầu được đóng gói xuất hàng hoặc đưa đến xưởng sản xuất sản phẩm đúc. Sản phẩm không đạt yêu được gia công lại hoặc thải bỏ khi không thể gia công lại.

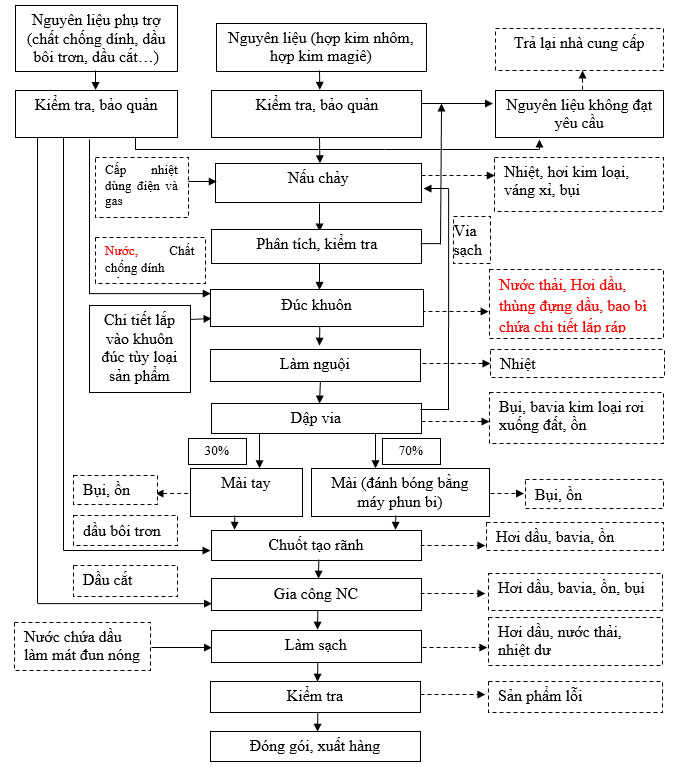

* Quy trình sản xuất sản phẩm đúc không sơn, không mạ của cơ sở:

Cơ sở sản xuất các sản phẩm đúc bằng kim loại nhôm, magie phục vụ cho ngành chế tạo ô tô, xe máy, thiết bị văn phòng khác nhau. Tuy sản phẩm của cơ sở có nhiều loại, kích cỡ chi tiết khác nhau, tuy nhiên có chung các bước sản xuất, do đó về cơ bản có chung quy trình sản xuất.

Quy trình sản xuất đối với sản phẩm đúc không sơn, không mạ của cơ sở như sau:

* Thuyết minh quy trình:

- Công đoạn nhập nguyên vật liệu, vật tư, thiết bị: Theo yêu cầu của đơn hàng, Công ty nhập nguyên vật liệu đúng chủng loại để chuẩn bị sản xuất.

+ Nguyên vật liệu chính phục vụ sản xuất là hợp kim nhôm, hợp kim magiê dạng thỏi. Nguyên liệu cơ sở sử dụng là hợp kim đã được tinh luyện, không chứa các tạp chất, cơ sở không sử dụng phế liệu để sản xuất.

+ Ngoài ra Công ty nhập các chi tiết để lắp ráp khi đúc như lá thép, chi tiết kẽm (lắp ráp vào khuôn đúc, sau đó đổ hợp kim nhôm hoặc magiê nóng chảy vào khuôn) theo yêu cầu của đơn hàng. Các lá thép, chi tiết kẽm, chi tiết các kim loại khác là thành phẩm được nhập về Công ty và chỉ thực hiện lắp ráp vào khuôn đúc, sau đó thực hiện đúc.

+ Nguyên liệu phụ trợ như chất chống dính, dầu bôi trơn, dầu cắt… để phục vụ cho quá trình sản xuất.

- Công đoạn kiểm tra nguyên liệu:

+ Đối với nguyên liệu kim loại được kiểm tra bằng thiết bị kiểm tra chuyên dụng (máy đo quang phổ) tại phòng Lab (phòng thí nghiệm). Mỗi lô nguyên liệu lấy bất kỳ 03 mẫu kim loại đưa vào máy phân tích, khi máy cho kết quả về hàm lượng kim loại, sẽ thực hiện đối chiếu với yêu cầu sản xuất. Nguyên liệu đảm bảo yêu cầu được nhập kho bảo quan, với lô nguyên liệu không đạt yêu sau 3 lần lấy mẫu, sẽ thực hiện tiếp lấy 05 mẫu khác tại lô nguyên liệu đó để tiếp tục kiểm tra. Kết quả có từ 03 mẫu trở lên mà hàm lượng kim loại không đảm bảo yêu cầu, lô nguyên liệu được trả lại nhà cung cấp.

+ Đối với các phụ liệu khác thực hiện kiểm tra sơ bộ đảm bảo đúng chủng loại sẽ được nhập kho chờ sản xuất. Không đúng yêu cầu trả lại nhà cung cấp.

- Công đoạn nấu chảy: các thỏi hợp kim nhôm, hợp kim ma giê được băng tải đưa vào lò nung (lò nấu chảy). Mỗi loại nguyên liệu được đưa vào lò nung chuyên dụng dành riêng cho từng hợp kim. Cơ sở sử dụng gas làm để gia nhiệt cho lò nung làm nóng chảy hợp kim. Với lò nung hợp kim nhôm được gia nhiệt lên 700oC, lò nung hợp kim magiê được gia nhiệt lên 700oC để làm nóng chảy hoàn toàn các hợp kim. Sau khi các kim loại đã nóng chảy hoàn toàn, trong nồi nấu có váng xỉ nổi phía trên, do đó váng xỉ sẽ được hệ thống vớt thu gom lại và đưa vào thiết bị chứa chuyên dụng, vận chuyển ra khu lưu giữ chất thải của cơ sở; dòng kim loại lỏng được đưa sang lò bảo ôn (dùng điện) để giữ cho dung dịch nóng chảy ổn định.

- Công đoạn kiểm tra: Tại lò bảo ôn, cán bộ phòng Lab thực hiện lấy 03 mẫu nguyên liệu lỏng đưa vào máy phân tích (máy đo quang phổ). Mỗi mẻ nguyên liệu nóng chảy lấy bất kỳ 03 mẫu đưa vào máy phân tích, khi máy cho kết quả về hàm lượng kim loại, sẽ thực hiện đối chiếu với yêu cầu sản xuất. Nguyên liệu đảm bảo yêu cầu được nhập kho bảo quan, nếu không đạt yêu cầu sau 3 lần lấy mẫu, sẽ thực hiện tiếp lấy 05 mẫu khác tại mẻ nguyên liệu nóng chảy đó để tiếp tục kiểm tra. Kết quả có từ 03 mẫu trở lên mà hàm lượng kim loại không đảm bảo yêu cầu, mẻ nguyên liệu không tiến hành sản xuất tiếp, để nguội tự nhiên và trả lại nhà cung cấp.

- Công đoạn Đúc khuôn: cơ sở sử dụng máy đúc chuyên dụng, công đoạn đúc được thực hiện như sau:

+ Trước tiên khuôn đúc theo đúng yêu cầu từ bộ phận chế tác khuôn chuyển đến được lắp vào thiết bị đúc. Với một số sản phẩm theo yêu cầu có thêm các chi tiết kim loại khác như lá kẽm, chi tiết thiếc…thì các chi tiết sau khi nhập về sẽ được lắp ráp vào khuôn trước khi rót kim loại nóng chảy.

+ Công đoạn rót kim loại nóng chảy: Tại máy đúc sau khi đã lắp khuôn hoàn thiện (một số sản phẩm có lắp thêm chi tiết kim loại khác), công nhân sẽ thực hiện phun chất chống dính, dầu bôi trơn vào khuôn đúc để phụ trợ cho công đoạn đúc đạt hiệu quả và đảm bảo chất lượng sản phẩm đúc. Sau khi phun dầu chống dính, dầu bôi trơn, dòng kim loại lỏng được rót vào khuôn trong máy đúc với áp suất cao thông qua miệng rót.

Dưới tác dụng của áp suất cao hợp kim nhôm, magie nhanh chóng bị đông lại. Sau khi đã đông đặc (mỗi loại sản phẩm để thời gian trong máy đúc theo dúng yêu cầu của kế hoạch sản xuất), bán thành phẩm được lấy ra khỏi khuôn và được đưa vào khu vực làm nguội bằng thiết bị thổi khí làm nguội (thiết bị làm mát).

- Công đoạn mài: Sau công đoạn dập lấy via, tùy từng dòng sản phẩm của cơ sở sẽ tiến hành mài bằng máy phun bi (khoảng 70% tổng sản phẩm) hoặc tiến hành mài tay (khoảng 30% tổng sản phẩm).

+ Công đoạn mài, đánh bóng bằng máy phun bi: Bán thành phẩm sau khi dập via sẽ được mài (đánh bóng) nhờ hệ thống phun bi. Các hạt bi sắt cỡ nhỏ từ 0.8-2.5mm được bắn ra với vận tốc rất lớn vào bề mặt phần chi tiết cần đánh bóng. Lực tác động liên tục và lực va đập mạnh giúp loại bỏ các lớp bụi bẩn, bụi kim loại bám trên bề mặt chi tiết. Đồng thời làm mịn, bóng bề mặt, cũng giúp tăng khả năng bám dính của lớp sơn hoặc khi mạ. Thiết bị mài (đánh bóng) có lắp đặt hệ thống thu gom, xử lý bụi đồng bộ (dập bụi bằng nước).

+ Công đoạn mài tay: Tại công đoạn này, công nhân sẽ đưa các bán thành phẩm sau khi dập via vào máy mài tay để loại bỏ các phần kim loại thừa trên sản phẩm. Quá trình này có thể làm phát sinh bụi. Cơ sở đã lắp đặt Hệ thống thu gom xử lý bụi phát sinh từ công đoạn này,

- Công đoạn chuốt tạo rãnh, gia công: bán thành phẩm được đưa qua thiết bị chuốt tạo rãnh (có sử dụng dầu trơn); công đoạn gia công (lỗ ren) bằng các máy gia công NC chuyên dụng (có sử dụng dầu cắt).

- Công đoạn làm sạch: Cơ sở sử dụng thiết bị làm sạch chuyên dụng. Nước nóng được gia nhiệt ở 70-80oC chứa trong thiết bị làm sạch. Sản phẩm sau gia công được nhúng trong dung dịch làm sạch. Dưới tác dụng của nước nóng, bán thành phẩm được làm sạch bụi bẩn, dầu… trước khi đưa sang các công đoạn tiếp theo.

- Công đoạn kiểm tra, đóng gói: bán thành phẩm sau khi làm sạch được kiểm tra sơ bộ xem có vết nứt, lỗi hay không. Sản phẩm đảm bảo chất lượng được đóng gói, bảo quản lưu kho chờ xuất hàng.

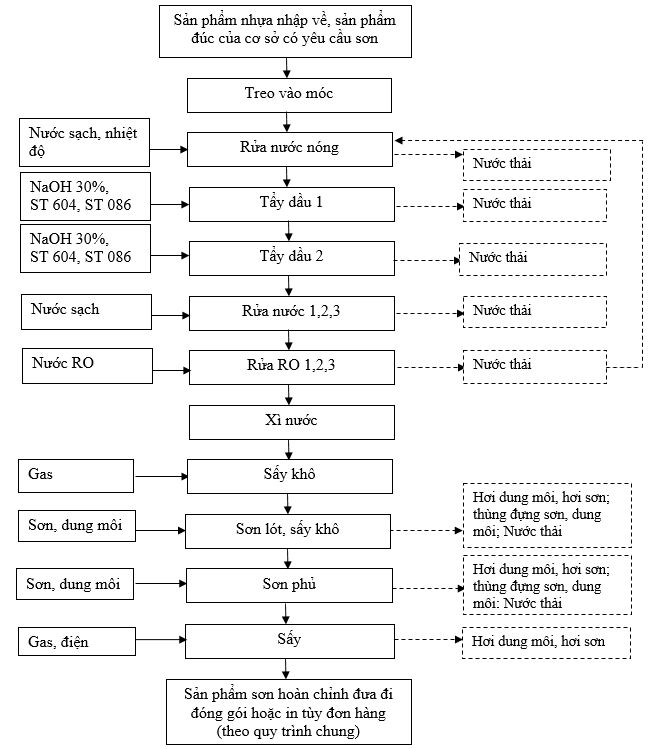

* Quy trình sản xuất sản phẩm đúc có sơn:

Đối với các dòng sản phẩm đúc có yêu cầu sơn, công nhân sẽ chuyển vào khu vực xưởng sơn.

Hình 1.4. Quy trình sản xuất sản phẩm đúc có sơn

Thuyết minh quy trình:

- Các sản phẩm đúc cần sơn được treo lên chuyền để thực hiện các công đoạn tiền xử lý.

- Khu vực tiền xử lý bao gồm các công đoạn: rửa nước nóng, tẩy dầu 1, tẩy dầu 2, Rửa nước 1,2,3, Rửa nước RO 1,2,3:

+ Rửa nước nóng: Sản phẩm được dẫn vào 01 bể rửa nước nóng kích thước 1100x1100x1100 mm để loại bể chất bẩn bám trên bề mặt sản phẩm. Nhiệt độ của nước là 35-450C, áp suất phun 0.7-1.5 kg/cm2. Nước sử dụng cho bể rửa nước nóng được tái sử dụng từ bể rửa RO 1,2,3 với lượng sử dụng vào khoảng 8,64 m3/ngày. Nước sau khi rửa được thay thế thải bỏ hàng ngày với tốc độ chảy tràn 6 lít/phút ~ 8,64 m3/ngày (ngày làm việc 24 giờ).

+ Tẩy dầu 1: Sau khi qua bể nước nóng sản phẩm sẽ được dẫn vào bể tẩy dầu 1 kích thước 1100x1100x1100 mm. Bên trong bể được bổ sung NaOH 30%, chất tẩy dầu ST 604 và ST 086. Nhiệt độ của nước là 45-550C, độ pH 3-3,5, áp suất phun 0.7-1.5 kg/cm2. Định kỳ 2 tuần 1 lần, cơ sở sẽ thải bỏ nước tẩy rửa trong bể này với lượng thải vào khoảng 1 m3/lần thải/2 tuần.

+ Tẩy dầu 2: Sau khi qua bể tẩy dầu 1 sản phẩm sẽ được dẫn vào bể tẩy dầu 2 thể tích 2m3 để loại bỏ toàn bộ dầu mỡ bám trên bề mặt sản phẩm. Bên trong bể được bổ sung NaOH 30%, chất tẩy dầu ST 604 và ST 086. Nhiệt độ của nước là 45-550C, độ pH 4-4,5, áp suất phun 0.7-1.5 kg/cm2. Định kỳ 2 tuần 1 lần, cơ sở sẽ thải bỏ nước tẩy rửa trong bể này với lượng thải vào khoảng 2 m3/lần thải/2 tuần.

+ Bể rửa nước 1,2,3: Sau khi qua bể tẩy dầu 2 sản phẩm sẽ được dẫn lần lượt vào 03 bể rửa nước 1,2,3, có kích thước 1100x1100x1100 mm/bể, áp suất phun 0.7-1.5 kg/cm2. Hàng ngày cơ sở sẽ tiến hành thải bỏ nước rửa trong các bể này với lượng thải vào khoảng 8,64 m3/lần thải/3 bể/ngày.

+ Bể rửa nước RO 1,2,3: Sau khi rửa qua nước thường sản phẩm sẽ được dẫn lần lượt vào 03 bể rửa nước RO 1,2,3, có kích thước 1100x1100x1100 mm/bể, áp suất phun 0.7-1.5 kg/cm2. Nước cấp cho Hệ thống lọc nước RO vào khoảng 12 m3/ngày. Nước thải sau hệ thống lọc nước RO là 3,36 m3/ngày, chất lượng nước thải sau lọc RO tương đối sạch được thải trực tiếp vào hệ thống thu gom xử lý nước thải của KCN. Nước RO thu được sau hệ thống lọc nước RO vào khoảng 8,64 m3/ngày và được sử dụng cho bể rửa nước RO 1,2,3. Nước thải sau bể rửa RO sẽ được tái sử dụng cho bể rửa nước nóng.

Toàn bộ lượng nước thải phát sinh từ công đoạn tiền xử lý này (20,28 m3/lần thải tối đa) sẽ được thu gom về 01 HTXL NTSX tập trung công suất 24 m3/ngày của cơ sở để xử lý đạt tiêu chuẩn KCN trước khi đấu nối vào HTXLNT tập trung của KCN Phố Nối A.

- Xì khô: Sau khi qua bể rửa nước RO, sản phẩm sẽ được xì khô bằng khí nén để không còn nước đọng lại trên bề mặt sản phẩm.

- Sấy khô: Để làm khô hoàn toàn sản phẩm. Cơ sở sẽ thực hiện thêm công đoạn sấy khô. Cơ sở sử dụng khí gas để làm nhiên liệu đốt cho lò sấy.

- Quy trình sơn (Sơn lót, sơn phủ):

Tại cơ sở thực hiện cả sơn dung môi và sơn dung môi tĩnh điện. Đối với sản phẩm từ hợp kim nhôm sử dụng sơn dung môi tĩnh điện, sản phẩm từ hợp kim magie sử dụng sơn dung môi. Cơ sở sẽ đầu tư 03 phòng sơn, trong đó 02 phòng để thực hiện công nghệ sơn dung môi (buồng số 01 kích thước DxRxC: 7800 x 4850 x 4650 mm và buồng số 02 kích thước DxRxC: 4000 x 2450 x 3650 mm), 01 phòng thực hiện công nghệ sơn tĩnh điện (kích thước DxRxC: 3450 x 2000 x 4650mm). Công nghệ sơn dùng súng phun sơn tự động và dùng rô bốt sơn tự động. Các bước thực hiện quy trình sơn như sau:

- Công đoạn sơn lót: Nguyên liệu cần sơn được đưa vào buồng sơn lót bằng hệ thống chuyển tự động. Cơ sở sử dụng robot sơn hoặc súng phun sơn tự động trong buồng sơn kín. Trong buồng sơn có màng nước tại vách buồng sơn; phía dưới buồng sơn có dòng nước để thu sơn dư. Sau khi sơn lót xong sản phẩm sẽ được để khô tự nhiên trong phòng sơn khoảng 5 phút, sau đó chuyển sang công đoạn sơn phủ.

- Công đoạn sơn phủ và sấy sau sơn: sau khi sản phẩm được sơn lót và sấy khô, sẽ được đưa tiếp sang buồng sơn phủ. Cơ sở sử dụng robot sơn hoặc súng phun sơn tự động trong buồng sơn kín. Trong buồng sơn có màng nước tại vách buồng sơn; phía dưới buồng sơn có dòng nước để thu sơn dư. Sau khi sản phẩm sơn phủ xong được chuyển tự động sang buồng sấy dùng gas ở 160oC để sấy khô trong 20-30 phút.

Cả quá trình sơn là quá trình tự động, các sản phẩm cần sơn lần lượt được đưa vào buồng sơn, sấy để đảm bảo chất lượng của sản phẩm:

+ Tại buồng sơn, sấy liền kề có 01 hệ thống chụp hút thu gom, xử lý hơi dung môi đi kèm thiết bị sơn. Hơi dung môi phát sinh từ quá trình sơn sấy được thu gom, hấp phụ đảm bảo tiêu chuẩn trước khi xả ra môi trường.

+ Để xử lý bụi sơn và thu hồi sơn dư, tại cơ sở sẽ lắp đặt hệ thống thu gom bụi sơn, sơn dư dùng màng nước. Màng nước được thiết kế tại vách buồng sơn, nước chảy thành dòng từ trên xuống, vật cần sơn đặt phía trước màng nước, khu thực hiện sơn, sơn dư, bụi sơn theo màng nước đi ra hệ thống bể thu hồi, xử lý sơn dư; sơn dư không bám dính vào vật cần sơn, rơi xuống dưới nền buồng sơn sẽ được dòng nước chảy dưới đáy buồng sơn thu gom đi ra bể thu hồi sơn dư. Toàn bộ nước thu hồi sơn dư từ màng nước và dưới đáy buồng sơn được thu gom về hệ thống bể có tổng thể tích 15 m3. Tại bể được cho hóa chất phân tách, keo tụ để làm chết sơn, trong đó với các chất phụ gia, chất tạo màu trong sơn chưa được phân hủy ban đầu sẽ chìm xuống, sau khi đã được bơm hóa chất keo tụ thì chúng sẽ nổi lên, phần keo sẽ tụ lại và được hút ra khỏi bể đưa vào thùng lưu giữ như chất thải nguy hại, giảm mùi sơn, bay hơi sơn vào môi trường không khí, nước sau thu hồi cặn sơn được tái sử dụng lại, cấp cho màng nước và dòng nước phía dưới đáy buồng sơn. Nước dập bụi sơn sử dụng tuần hoàn, định kỳ 12 tháng thải bỏ 1 lần với lượng thải bỏ 40 m3/lần.

Bên cạnh đó chủ cơ sở tiến hành trang bị các thiết bị bảo hộ lao động cho công nhân khu vực sơn như quần áo, găng tay, mũ, kính, mặt nạ phòng độc… để giảm thiểu tối đa tác động của hơi dung môi phát sinh từ quá trình sơn dung môi. Ngoài ra, tại mỗi buồng sơn có hệ thống cấp khí tươi mát và giàu oxi từ các hệ thống Chiller trực tiếp vào khu vực đứng phun sơn của mỗi người.

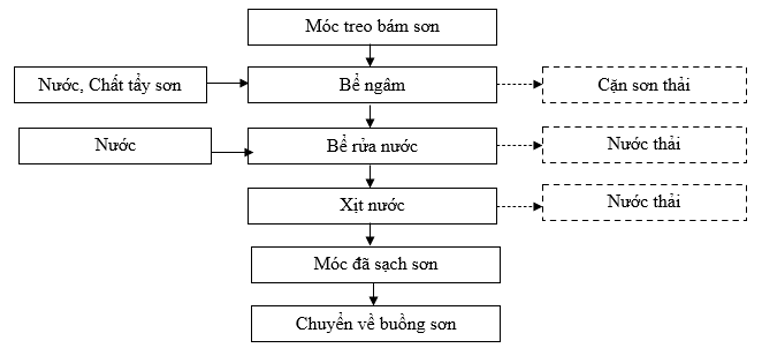

* Quy trình tẩy sơn bám trên móc treo sản phẩm:

Sau một thời gian sử dụng thì các móc treo trong quy trình sơn sẽ bị bám dính sơn, ảnh hưởng đến chất lượng của sản phẩm. Vì vậy, cơ sở sẽ thực hiện tẩy sơn bám dính trên các móc treo này.

Hình 1.5. Quy trình tẩy sơn bám trên móc treo sản phẩm

Thuyết minh quy trình:

- Móc treo bám dính sơn được công nhân vận chuyển vào bể ngâm chứa dung dịch chất tẩy sơn kích thước 1.200x800x1.000mm. Bể được gia nhiệt bằng điện đến khoảng 800C, ngâm trong khoảng 5 giờ. Bên trong bể chứa nước pha với chất tẩy sơn (Dung dịch tẩy sơn PS-Seal và PK-RS550EV được pha theo tỷ lệ pha trộn 1 PS-Seal : 10 PK-RS550EV).

Sơn bám trên móc treo sẽ bong ra và bị giữ lại bên trong bể. Sau đó công nhân chuyển tiếp móc treo sang bể rửa nước sạch. Tại đây, công nhân sẽ sử dụng bàn chải để chà sạch lượng sơn còn xót lại. Móc sau khi đã sạch sơn được xịt rửa nước lần cuối, công đoạn xịt được thực hiện trong bể chứa. Móc treo đã sạch sơn được chuyển về buồng sơn để sử dụng tiếp.

+ Bể chứa dung dịch chất tẩy sơn định kỳ được lọc bỏ cặn lắng và bổ sung thêm dung dịch tẩy sơn chứ không thay thế thải bỏ hoàn toàn dung dịch trong bể.

+ Nước rửa làm sạch móc treo sau khi tẩy sơn được thải bỏ hàng ngày, với lượng thải vào khoảng 0,2 m3/ngày. Chủ cơ sở sẽ thu gom, quản lý và thuê xử lý lượng nước thải này như đối với chất thải nguy hại.

3.3. Sản phẩm của cơ sở

Tại thời điểm lập báo cáo, cơ sở mới chỉ thực hiện mục tiêu sản xuất các sản phẩm đúc không sơn, không mạ; sản phẩm đúc có sơn không mạ. Chưa có kế hoạch sản xuất sản phẩm đúc có mạ. Nên danh mục sản phẩm đầu ra của cơ sở được thể hiện chi tiết trong bảng sau:

Bảng 1.2. Bảng các sản phẩm đầu ra của cơ sở

|

STT |

Tên sản phẩm |

Khối lượng đăng ký trong giấy chứng nhận đầu tư (Tấn/năm) |

Công suất hiện tại (Tấn/năm) |

|

A |

GIAI ĐOẠN 1 |

||

|

I |

Khuôn đúc |

100 |

100 |

|

II |

Sản phẩm đúc không sơn, không mạ |

1.700 |

1.600 |

|

1 |

Sản phẩm đúc từ hợp kim nhôm không sơn, không mạ |

1.300 |

1.300 |

|

2 |

Sản phẩm đúc từ hợp kim magie không sơn, không mạ |

400 |

300 |

|

|

Tổng |

1.800 |

1.700 |

|

B |

GIAI ĐOẠN 2 |

||

|

I |

Khuôn đúc |

100 |

0 |

|

II |

Sản phẩm đúc, sản phẩm nhựa |

1.700 |

0 |

|

1 |

Sản phẩm đúc không sơn, không mạ |

1.550 |

0 |

|

1.1 |

Sản phẩm đúc từ hợp kim nhôm không sơn, không mạ |

1.200 |

0 |

|

1.2 |

Sản phẩm đúc từ hợp kim magie không sơn, không mạ |

350 |

0 |

|

2 |

Sản phẩm đúc, sản phẩm nhựa có mạ hoặc sơn |

150 |

0 |

|

2.1 |

Sản phẩm đúc có mạ (sản phẩm từ hợp kim nhôm) (Chưa có kế hoạch thực hiện) |

10 |

0 |

|

2.2 |

Sản phẩm đúc thực hiện sơn (sản phẩm từ hợp kim nhôm và hợp kim magie) |

140 |

0 |

|

2.2.1 |

Sản phẩm đúc từ hợp kim nhôm thực hiện sơn |

129 |

0 |

|

2.2.2 |

Sản phẩm đúc từ hợp kim magie thực hiện sơn |

10 |

0 |

|

2.2.3 |

Sản phẩm nhựa có công đoạn sơn |

1 |

0 |

|

|

Tổng |

1.800 |

0 |

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất nhựa và bao bì nhựa

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sợi tơ tổng hợp

- › Báo cáo đề xuất cấp GPMT dự án gia công sản xuất pin Lithium

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất thiết bị truyền thông

- › Báo cáo đề nghị cấp giấy phép môi trường nhà máy sản xuất giấy

- › Báo cáo đề xuất cấp GPMT nhà máy xử lý chất thải

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng trạm trộn bê tông nhựa Asphalt

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản pin

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất bao bì

- › Báo cáo ĐTM dự án đầu tư nuôi lợn công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy tinh bột sắn xuất khẩu

Gửi bình luận của bạn