Báo cáo đề xuất cấp GPMT nhà máy chế biến tinh bột mì

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy chế biến tinh bột mì với công suất hoạt động của Cơ sở: 200 tấn tinh bột/ngày

Ngày đăng: 27-06-2025

190 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.. iv

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ.. 7

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở. 10

3.1. Công suất hoạt động của Cơ sở: 200 tấn tinh bột/ngày. 10

3.2. Công nghệ sản xuất của Cơ sở. 10

4.1. Nhu cầu nguyên, vật liệu sản xuất 15

4.3. Nhu cầu sử dụng nhiên liệu. 17

4.4. Nhu cầu sử dụng lao động và thời gian làm việc. 18

5. Các thông tin khác liên quan đến cơ sở. 24

a) Các hạng mục công trình của Cơ sở. 24

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ SO VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 28

2.2. SỰ PHÙ HỢP CỦA CƠ SỞ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 29

2.2.1. Khả năng chịu tải môi trường nước. 29

2.2.2. Khả năng tiếp nhận chất thải rắn và chất thải nguy hại 29

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 30

3.1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI 30

3.1.1. Thu gom, thoát nước mưa. 30

3.1.2. Thu gom, thoát nước thải 31

3.1.3. Công trình xử lý nước thải 32

3.2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI 45

3.2.1. Biện pháp xử lý bụi tại từ lò sấy bột, sấy bã mì và khu vực đóng bao thành phẩm.. 45

3.3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG 47

3.3.1. Công trình lưu giữ chất thải rắn sinh hoạt 48

3.3.2. Công trình lưu giữ chất thải rắn công nghiệp thông thường. 48

3.4. CÔNG TRÌNH, THIẾT BỊ LƯU GIỮ, XỬ LÝ CHẤT THẢI NGUY HẠI 49

3.5. CÁC CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG.. 51

3.5.1. Công trình, biện pháp giảm thiểu tiếng ồn tại cơ sở. 51

3.6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG.. 52

3.6.1. Công trình, biện pháp phòng ngừa ứng phó sự cố đối với nước thải 52

3.6.2. Công trình, biện pháp phòng ngừa ứng phó sự cố đối với bụi, khí thải 54

3.6.3. Công trình, biện pháp phòng ngừa ứng phó sự cố đối với kho chứa chất thải 54

3.6.4. Công trình, biện pháp phòng ngừa, ứng phó sự cố hệ thống sấy tinh bột 55

3.6.5. Biện pháp phòng ngừa ứng phó sự cố đối với hệ thống sấy bã mì 55

3.6.6. Biện pháp phòng ngừa, ứng phó sự cố cháy nổ, an toàn lao động. 55

3.6.7. Công trình, biện pháp phòng ngừa, ứng phó sự cố hóa chất 57

3.7. CÁC NỘI DUNG THAY ĐỔI SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT KẾT QUẢ THẨM ĐỊNH ĐỀ ÁN BẢO VỆ MÔI TRƯỜNG: 59

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 60

4.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI: 60

4.1.1. Nguồn phát sinh nước thải 60

4.1.2. Lưu lượng xả nước thải tối đa. 60

4.1.3. Dòng nước thải xả vào nguồn tiếp nhận, nguồn tiếp nhận nước thải, vị trí xả nước thải 60

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải 60

4.1.5. Vị trí, phương thức xả thải và nguồn tiếp nhận nước thải 61

4.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI 63

4.2.1. Lưu lượng xả khí thải tối đa. 64

4.2.2. Dòng khí thải xả vào nguồn tiếp nhận, nguồn tiếp nhận khí thải, vị trí xả khí thải 64

4.2.3. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải 65

4.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG.. 67

4.4. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI CHẤT THẢI RẮN VÀ CHẤT THẢI NGUY HẠI: 68

4.4.2. Nguồn phát sinh, khối lượng chất thải nguy hại đề nghị cấp phép. 69

CHƯƠNG V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 71

CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 72

6.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI 72

6.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI THEO QUY ĐỊNH.. 75

6.2.1. Chương trình quan trắc môi trường định kỳ. 75

6.2.2. Chương trình quan trắc tự động, liên tục chất thải 76

6.3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HẰNG NĂM... 76

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ 77

CHƯƠNG VIII: CAM KẾT CỦA CHỦ CƠ SỞ...78

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

CHI NHÁNH CÔNG TY TNHH XNK THƯƠNG MẠI CÔNG NGHỆ DỊCH VỤ........

Địa chỉ trụ sở chính: .....Lý Thường Kiệt, khu phố 4, phường Long Hoa, thị xã Hòa Thành, tỉnh Tây Ninh.

Địa chỉ Chi nhánh: CCN Ninh Điền, ấp Gò Nổi, xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh.

Người đứng đầu Chi nhánh: Ông .......

Sinh ngày:........ Quốc tịch: Việt Nam

Giấy chứng nhận đăng ký doanh nghiệp công ty trách nhiệm hữu hạn hai thành viên trở lên, mã số doanh nghiệp ......, đăng ký lần đầu ngày 21/11/1994, đăng ký thay đổi lần thứ 30 ngày 22/03/2023 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp;

Giấy chứng nhận đăng ký hoạt động Chi nhánh, mã số chi nhánh: ....., đăng ký lần đầu ngày 12/01/2024, đăng ký thay đổi lần thứ 1 ngày 07/02/2024 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp;

Giấy chứng nhận đăng ký đầu tư, mã số dự án: ....... chứng nhận lần đầu ngày 29/7/2013 do Uỷ ban nhân dân tỉnh Tây Ninh cấp.

2. Tên cơ sở

NHÀ MÁY CHẾ BIẾN TINH BỘT MÌ

2.1. Địa điểm cơ sở

Địa điểm Cơ sở: CCN Ninh Điền, ấp Gò Nổi, xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh.

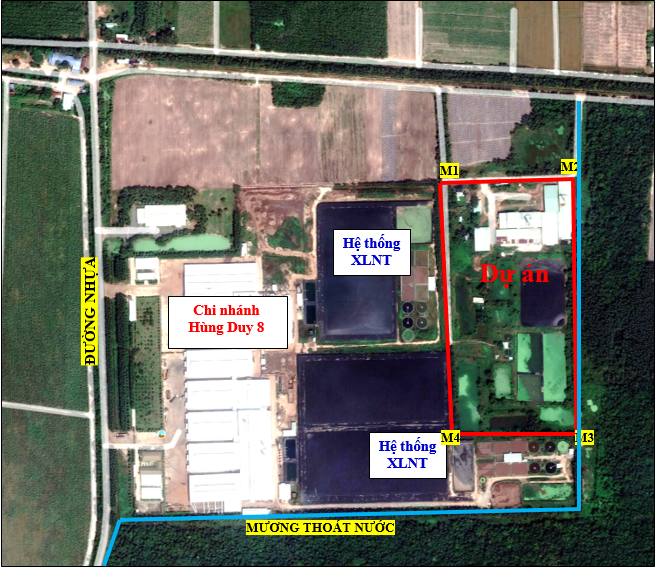

Dự án được triển khai tại CCN Ninh Điền, xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh, với tổng diện tích đất dự án là 78.138 m². Tứ cận dự án tiếp giáp với các đối tượng như sau:

- Phía Bắc: giáp khu đất trống của CCN Ninh Điền;

- Phía Nam: giáp với rừng;

- Phía Tây: giáp Chi nhánh Công ty TNHH XNK TM CN DV Hùng Duy 8 (Nhà máy chế biến tinh bột mì);

- Phía Đông: giáp khu đất trống của CCN Ninh Điền;

Bảng 1.1: Tọa độ móc ranh giới khu đất dự án

|

TT |

Điểm góc |

Tọa độ X (m) |

Tọa độ Y (m) |

|

1 |

M1 |

1238855 |

558563 |

|

2 |

M2 |

1238858 |

558772 |

|

3 |

M3 |

1238465 |

558768 |

|

4 |

M4 |

1238466 |

558580 |

(Nguồn: Chi nhánh Công ty TNHH XNK TM CN DV ...., 2025)

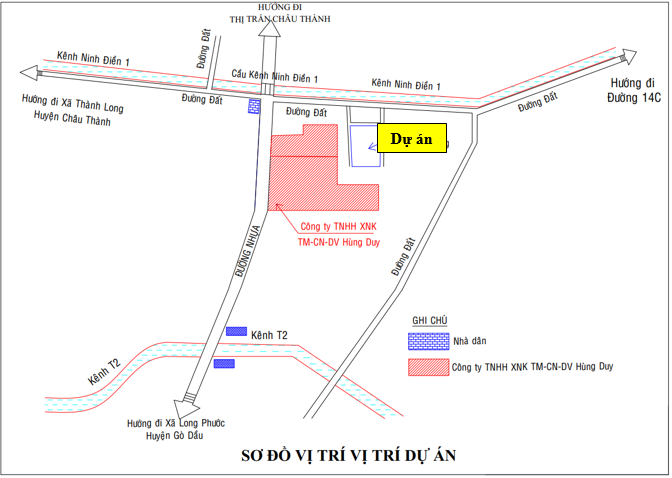

Hình 1.2: Sơ đồ vị trí dự án trên tổng thể khu vực

Vị trí tiếp giáp của CCN Ninh Điền như sau:

- Phía Bắc giáp: Kênh Ninh Điền 1;

- Phía Đông và Nam giáp: khu rừng chồi tái sinh, thuộc khu đất dự trữ cho làng Thanh niên lập nghiệp Ninh Điền;

- Phía Tây giáp: đường nhựa huyện số 18 đi UBND xã Ninh Điền.

Khoảng cách từ dự án đến các đối tượng tự nhiên, kinh tế xã hội và các đối tượng khác xung quanh khu vực dự án:

- Cách UBND xã Ninh Điền 4,5 km về phía Tây Bắc

- Cách Kênh T2 1,0 km về phía Tây Nam.

- Cách kênh Ninh Điền 1 khoảng 500 m về phía Tây Bắc.

- Cách hộ dân gần nhất khoảng 550m về hướng Bắc.

- Trong vòng bán kính 250m hầu như không có dân cư sinh sống.

- Xung quanh khu vực dự án không có công trình cảnh quan, kiến trúc, di tích lịch sử, khu bảo tồn nào.

2.2. Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án

- Giấy phép khai thác, sử dụng nước dưới đất số ......../GP-STNMT ngày 05/07/2019 do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp;

- Giấy phép xây dựng số 69/GPXD-UBND ngày 01/10/2014 do Uỷ ban nhân dân huyện Châu Thành cấp

2.3. Quyết định phê duyệt kết quả thẩm định Đề án bảo vệ môi trường, các loại giấy phép môi trường

- Quyết định số 659/QĐ-UBND ngày 24/3/2014 của UBND tỉnh Tây Ninh về việc Phê duyệt báo cáo đánh giá tác động môi trường của dự án Nhà máy chế biến tinh bột mì do Doanh nghiệp tư nhân Phú Đại Đồng làm chủ dự án;

2.4. Quy mô Cơ sở:

- Căn cứ tại Khoản 4, Điều 8 và Khoản 3, Điều 9 của Luật Đầu tư công số 58/2024/QH15 được Quốc hội nước Cộng hòa xã hội chủ nghĩa Việt Nam khóa XV, kỳ họp thứ 8 thông qua ngày 29/11/2024: Dự án có vốn điều lệ 30.000.000.000 đồng, Dự án thuộc Nhóm C theo tiêu chí quy định của pháp luật về Đầu tư công.

2.5. Yếu tố nhạy cảm về môi trường quy định tại khoản 4 Điều 25 Nghị định 05/2025/NĐ-CP: Dự án không có yếu tố nhạy cảm về môi trường.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của Cơ sở: 200 tấn tinh bột/ngày

3.2. Công nghệ sản xuất của Cơ sở

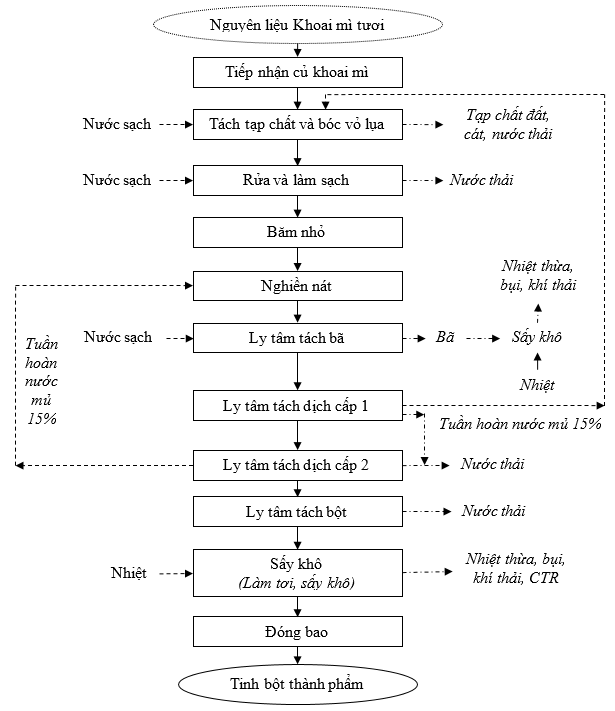

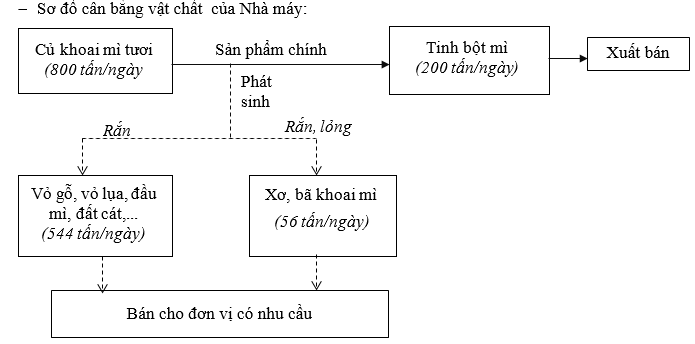

Quy trình sản xuất tinh bột khoai mì

Hình 1.3: Quy trình sản xuất chế biến tinh bột khoai mì

Thuyết minh công nghệ sản xuất:

- Công đoạn 1: Tiếp nhận củ khoai mì tươi.

Khoai mì tươi vận chuyển về nhà máy được cân để xác định khối lượng và chất lượng khoai mì. Từ bãi tập kết nguyên liệu, khoai mì sẽ được xe xúc đưa vào phễu nạp nguyên liệu, băng tải nâng có nhiệm vụ chuyển khoai mì lên trống quay hình trụ, dọc băng tải có bố trí các công nhân theo dõi và loại bỏ những củ bị thối, rễ cây, đầu củ cùng các vật lạ có thể gây nguy hiểm cho hoạt động của máy băm, nghiền... Bên dưới phễu được đặt một sàng rung, sàng này hoạt động tạo rung từ trục cam, quay bằng mô tơ điện. Sàng rung có nhiệm vụ tiếp tục tách phần tạp chất đất đá còn bám vào củ khoai mì.

Thời gian xử lý khoai mì củ tươi từ khi thu hoạch đến khi đưa vào chế biến càng nhanh càng tốt để tránh tổn thất tinh bột. Thực tế tại các nhà máy sản xuất tinh bột mì trên địa bàn tỉnh là không quá 48 giờ.

- Công đoạn 2: Tách tạp chất và bóc vỏ lụa

Khoai mì từ phiễu tiếp nhận được chuyển qua bộ phận sàng khô nhằm làm sạch sơ bộ củ mì tươi, loại bỏ đất cát dính trên thân củ mì. Công đoạn này được tiến hành nhằm loại bỏ các tạp chất có trên vỏ củ khoai mì.

Máy bóc vỏ được dùng để tách vỏ lụa ra khỏi củ mì. Củ khoai mì được đưa từ bồn chứa đến máy bóc vỏ bằng một băng tải. Tại đây, cát, đất đá và chất thải khác tiếp tục được loại bỏ trong điều kiện ẩm.

Máy bóc vỏ được thiết kế theo hình ống có gắn thanh thép trên thành ống như một lồng xoáy có khe hở rộng khoảng 1cm, mặt trong của máy có gờ xoáy giúp cho việc đưa củ đến một cách tự động. Để tăng hiệu quả loại bỏ đất cát, có thể dùng gờ xoáy dạng bàn chải. Nước dùng để bóc vỏ có thể là nước tái sử dụng, được lấy từ các máy phân ly dịch sữa. Nước tái sử dụng được chứa trong bể chứa trước khi dùng.

Sau công đoạn này, 1.000kg củ khoai mì tươi cho khoảng 980 kg khoai mì củ sạch. Củ khoai mì tươi sau khi rửa được băng tải chuyển đến công đoạn làm sạch.

- Công đoạn 3: Rửa và làm sạch

Củ khoai mì sau khi bóc vỏ được chuyển đến máy rửa. Quá trình rửa được tiến hành bằng cách phun nước lên nguyên liệu củ khoai mì đặt trong một máng nước. Máng nước trong máy rửa được thiết kế hình chữ U, cho phép củ khoai mì di chuyển với khoảng cách dài hơn, trong thời gian lâu hơn để rửa củ khoai mì sạch hơn. Tại đây diễn ra quá trình rửa để làm sạch, loại bỏ lớp vỏ ngoài còn lại cũng như mọi tạp chất khác. Công đoạn rửa sử dụng vòi phun áp lực cao để tăng hiệu quả rửa. Nếu rửa không hiệu quả, các hạt bùn dính trên củ khoai mì sẽ là nguyên nhân làm giảm độ trắng của dịch sữa và sản phẩm.

- Công đoạn 4: Băm và nghiền nhỏ khoai mì

Sau khi ra khỏi bể rửa nước, sắn được đưa đến máy băm nhờ băng tải, và trên đó có bố trí công nhân để tiếp tục làm sạch một lần nữa nhằm mục đích loại bỏ tạp chất tạo điều kiện cho máy băm và máy nghiền hoạt động tốt. Ở máy băm, sắn được băm nhỏ với kích thước khoảng 1-2cm, băm xong sắn được đưa xuống thùng phân phối, thùng phân phối có nhiệm vụ điều tiết lượng sắn xuống máy nghiền, nhờ vít định lượng và cánh gạt được điều chỉnh nhờ bộ biến tần. Máy nghiền gồm có lưỡi dao hình răng cưa được gắn trên các roto, khi roto quay sẽ bào mịn sắn làm cho sắn mịn hơn và có bổ sung thêm dịch sữa từ máy phân ly tách dịch, do đó tinh bột trong sắn thoát ra triệt để.

Máy nghiền trục quay với tốc độ cao nghiền nát những lát mì nhỏ, làm tế bào bột mì vỡ ra, giải phóng bột, cho sản phẩm đầu ra là hỗn hợp bột – bã lỏng có kích thước hạt rất nhỏ. Kế tiếp hỗn hợp này được bơm lên công đoạn ly tâm tách bã.

- Công đoạn 5: Ly tâm tách bã và sấy bã mì

Công đoạn ly tâm tách bã được thực hiện nhằm tách xơ bã mì ra khỏi dịch sữa. Việc tách bã được tiến hành 3 lần bằng công nghệ và thiết bị ly tâm liên tục. Dịch sữa được đưa vào bộ phận rổ hình nón và có những vòi phun nước vào bã trong suốt quá trình rửa bã và hoà tan tinh bột. Phần xơ thu hồi, sau khi đã qua giai đoạn lọc cuối cùng, có chứa 90 - 95% hàm lượng nước và một ít tinh bột sót lại với tỷ lệ thấp. Đây là điều kiện thuận lợi để tách bã và dịch tinh bột. Do vậy, tinh bột sữa sau khi đi qua bộ phận ly tâm đầu tiên với kích thước khe hở hợp lý sẽ được tiếp tục bơm qua các bộ phận ly tâm tiếp theo. Bộ phận ly tâm gồm có 2 công đoạn và được thiết kế với sàng rây mịn. Trong các bộ phận ly tâm này thường có bộ phận lọc mịn và bộ phận lọc cuối để thu hồi triệt để tinh bột.

Bã từ vít tải được đưa vào thùng đánh tơi, tại thùng đánh tơi bã được vít tải định lượng đưa vào sấy sơ bộ bằng lồng quay. Bã sau khi sấy lồng quay đạt độ ẩm khoảng 47-50% được thu về thùng đánh tơi, tại thùng đánh tơi, bã được đưa vào ống sấy nhanh lần 1. Bã sau khi qua tháp sấy nhanh đạt độ ẩm khoảng 32 - 35% được thu về thùng đánh tơi và tiếp tục được đưa vào ống sấy nhanh lần 2. Bã sau khi qua ống sấy nhanh lần 2 sẽ đạt độ ẩm khoảng 12,5 - 14,5%. Bã mì được làm nguội sau đó đóng bao và chuyển đến kho.

- Công đoạn 6: Thu hồi tinh bột thô từ công đoạn tách dịch

Trong dịch sữa tinh bột, hàm lượng các chất dinh dưỡng khá cao nên các vi sinh vật dễ phát triển dẫn đến hiện tượng lên men gây mùi. Sự thay đổi tính chất sinh hóa này làm ảnh hưởng xấu đến chất lượng sản phẩm. Tinh bột sữa được đưa vào máy ly tâm siêu tốc bằng vòi phun thiết kế theo 2 nhánh chính và phụ đặt trong thành bồn. Nước rửa được bơm vào máy đồng thời. Việc phân ly tách tinh bột sữa có tỷ trọng cao hơn và tinh bột sữa có tỷ trọng thấp hơn nhờ những đĩa hình chóp nón trong bồn máy phân ly. Các thành phần nhẹ là tinh bột dạng sữa có nồng độ thấp được đưa qua các đĩa phân ly đặt ở bên trong bồn phân ly. Bồn phân ly được lắp các ống dẫn nước rửa để hoà tan tinh bột. Nhiều máy phân ly được lắp đặt theo một dãy liên tục. Tinh bột sau công đoạn này đạt nồng độ 20oBx.

- Công đoạn 7: Thu hồi tinh bột tinh

Dịch sữa được tiếp tục tách nước. Bột mịn được tách ra từ sữa tinh bột bằng phương pháp ly tâm. Phương pháp ly tâm khử nước này được thiết kế theo kiểu rổ, lắp bộ phận chậu có đục lỗ, một tấm vải lọc và một tấm lưới có lỗ rất nhỏ đặt ở bên trong. Tinh bột được chuyển vào ở dạng lỏng. Trong suốt quá trình phân ly, nước được loại bỏ bởi màng lọc và tinh bột được giữ lại ở thành chậu tạo thành bánh hình trụ. Chu kỳ hoạt động của máy bắt đầu diễn ra từ lúc nạp tinh bột sữa ở nồng độ 18 - 20oBx vào bộ phận hình rổ cho đến khi đạt mức cho phép thì ngừng nạp. Sau khi hoàn tất chu kỳ nạo bột thì quá trình nạp dịch tinh bột mới bắt đầu hoạt động trở lại.

Sau ly tâm tách nước, tinh bột tinh thu được đạt độ ẩm 38%, được chuyển sang công đoạn sau dưới dạng bánh tinh bột.

- Công đoạn 8: Hoàn thiện sản phẩm.

Bánh tinh bột sau khi được tách ra từ công đoạn trên được làm tơi và sấy khô để tiếp tục tách nước nhằm mục đích bảo quản lâu dài. Việc làm tơi tinh bột ướt là rất cần thiết, nhằm tăng bề mặt tiếp xúc của hạt tinh bột với không khí nóng trong quá trình sấy. Để làm tơi, tinh bột ướt được dẫn đến bộ phận vít tải làm tơi và bộ phận rây bột tự động. Nhiệt độ ở bộ phận này được giữ ổn định là 55oC. Nếu nhiệt độ trong ống dẫn nhiệt giảm, thấp hơn 55oC, có nghĩa là hàm ẩm của tinh bột cao, tín hiệu được truyền đến bộ phận điều khiển nhiệt và bộ phận biến tần sẽ làm giảm vận tốc mô tơ và tốc độ trục vít, khối lượng tinh bột ướt đưa vào lò sấy giảm theo, cho đến khi nhiệt độ trong ống dẫn đạt đến trị số ổn định.

Tinh bột ướt được nạp vào lò sấy để đạt hàm ẩm 10- 13%. Lượng không khí được sấy nóng đi qua bộ phận lọc để làm sạch, khử bụi, tạp chất bẩn trong không khí. Không khí cấp vào lò sấy ở nhiệt độ 180 – 200oC. Trong quá trình sấy, tinh bột được chuyển đi bằng khí từ đáy lên đỉnh lò sấy bằng hơi nóng khoảng 150oC và sau đó rơi xuống. Quá trình sấy được hoàn tất trong thời gian rất ngắn (chỉ vài giây) bảo đảm cho tinh bột không bị vón và không bị cháy.

- Công đoạn đóng bao sản phẩm

Tinh bột sau khi sấy khô được tách ra khỏi dòng khí nóng, được làm nguội ngay bởi dòng lốc khí nóng và hoạt động đồng thời của van quay. Sau đó tinh bột này được đưa qua rây hạt để bảo đảm tạo thành hạt tinh bột đồng nhất, không kết dính vón cục, đạt tiêu chuẩn đồng đều về độ mịn. Tinh bột sau khi qua rây được bao gói thành phẩm.

Trung bình từ 1.000 kg khoai mì củ tươi thu được 250 kg tinh bột, 20 kg tinh bột khoai mì thứ phẩm và 70 kg phế phụ liệu khác (bã, mủ...)

Tỷ lệ hao hụt nguyên liệu đầu vào và sản phẩm đầu ra đối với tinh bột = 800 tấn củ/ngày : 200 tấn tinh bột/ngày = 25%.

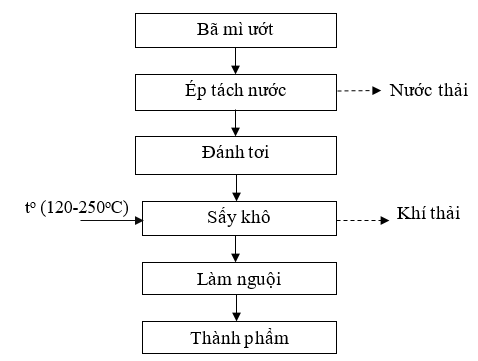

Quy trình sấy bã mì

Trong quá trình sản xuất tinh bột khoai mì phát sinh một lượng bã mì, bã mì được thu gom bán cho đơn vị có nhu cầu. Trường hợp, lượng bã mì xuất bán không kịp, Công ty thu gom và tiến hành sấy bã mì, sau đó được lưu chứa trong kho để xuất bán, không để tồn động bã mì ướt lâu ngày gây bốc mùi.

Hình 1.4: Quy trình sấy bã mì

Thuyết minh quy trình:

Bã mì ướt sau khi được thu gom từ quy trình chế biến tinh bột mì được chuyển qua máy ép tách nước trước khi đưa qua hệ thống sấy bã. Bã mì được đưa qua máy ép tách nước để giảm lượng nước trong bã mì xuống, độ ẩm trong bã từ 89 – 90% xuống còn 65 – 70%. Nước ép bã mì được bơm qua sử dụng cho quy trình đánh củ trong sản xuất tinh bột mì.

Sau khi tách nước, bã được qua một thùng trộn điều tiết, sau đó bã được băng tải chuyền đến tháp sấy để sấy. Nhiệt cung cấp cho tháp sấy là khí Biogas thu hồi từ hệ thống xử lý nước thải, độ ẩm trong bã được trao đổi qua sự chuyển động trong tháp sấy và khi thoát ra khỏi tháp sấy độ ẩm giảm xuống còn 13 – 14%. Tại cửa ra, sản phẩm khô được chuyển đến một van xả, được làm nguội, chuyển đến kho.

- Mức độ tự động hóa, tiên tiến của công nghệ sản xuất

- Công đoạn hòa trộn phản ứng: công nhân chuẩn bị nguyên liệu theo phương pháp thủ công (cân khối lượng nguyên liệu, hóa chất) rồi đổ vào bồn trộn;

- Công đoạn phân ly: thực hiện trong máy ly tâm tự động, công nhân điều khiển thời gian và chế độ quay của máy.

- Công đoạn tách nước: thực hiện bằng hệ thống điều khiển tự động.

- Công đoạn sấy: Quá trình này thực hiện tự động, công nhân điều khiển chế độ và thời gian sấy.

3.3. Sản phẩm của cơ sở

- Tinh bột mì: 200 tấn/ngày.

- Tinh bột khoai mì thứ phẩm: 16 tấn/ngày.

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước

4.1. Nhu cầu nguyên, vật liệu sản xuất

Dựa theo tình hình sản xuất thực tế tại Nhà máy, ta có định mức nguyên liệu sử dụng như sau:

Trung bình 4 tấn khoai mì tươi sản xuất được 1 tấn tinh bột khoai mì;

Với công suất sản xuất 200 tấn tinh bột khoai mì/ngày thì cần khối lượng nguyên liệu củ mì khoảng 800 tấn củ mì tươi/ngày.

Nguyên liệu sản xuất bã mì khô của Nhà máy là bã mì tươi từ quá trình sản xuất tinh bột khoai mì. Nhà máy không nhập thêm bã mì tươi từ nơi khác.

Nguồn cung cấp: Từ các hộ nông dân trồng khoai mì tại khu vực trong và ngoài nước.

Bảng 1.2: Nhu cầu sử dụng nguyên liệu của Nhà máy

|

STT |

Tên nguyên liệu |

Mục đích sử dụng |

Khối lượng |

Nguồn cung cấp |

|

1 |

Khoai mì tươi |

Sản xuất tinh bột |

800 tấn/ngày |

Vùng lân cận trong và ngoài nước |

|

2 |

Bao bì |

Đóng bao thành phẩm |

0,05 tấn/ngày |

Việt Nam |

|

Tổng cộng |

800,05 tấn/ngày |

|

||

(Nguồn: Chi nhánh Công ty TNHH XNK TM CN DV...., 2025)

Bảng 1.3: Cân bằng vật chất giữa khối lượng nguyên liệu và chất thải tại cơ sở

|

STT |

Dây chuyền sản xuất |

Khối lượng nguyên liệu |

Khối lượng thành phẩm |

Tỉ lệ hao hụt |

Chất thải |

|

1 |

Tinh bột mì |

800 tấn/ngày 240.000 tấn/năm |

200 tấn/ngày (60.000 tấn/năm) |

4 : 1 |

Vỏ lụa, đầu mì, xơ |

|

2 |

Sấy bã mì |

74,7 tấn/ngày (22.410 tấn/năm) |

56 tấn/ngày (16.800 tấn/năm) |

4 : 3 |

- |

Nguồn: Chi nhánh Công ty TNHH XNK TM CN DV ........., 2025

Hình 1.5: Sơ đồ cân bằng vật chất giữa khối lượng nguyên liệu và chất thải

4.2. Nhu cầu hóa chất

Công nghệ sản xuất tinh bột khoai mì không sử dụng hóa chất. Công ty chỉ sử dụng hóa chất để phục vụ hệ thống xử lý nước thải công suất 3.000m3/ngày.đêm, chi tiết như sau:

Bảng 1.4: Nhu cầu sử dụng hóa chất phục vụ hệ thống XLNT tại Cơ sở

|

TT |

Loại hóa chất |

Công thức |

Khối lượng (kg/ngày) |

Định mức sử dụng (g/m3) |

Nguồn cung cấp |

|

1 |

PAC (Poly Aluminium Chloride) |

[Al2(OH)nCl6-n]m |

280 |

100 |

Việt Nam/ Trung Quốc |

|

2 |

Polymer cation |

(CH2CHCONH2-)n |

4,2 |

1,5 |

|

|

3 |

Polymer anion |

CONH2[CH2-CH-]n |

7 |

2,5 |

|

|

4 |

Chlorine |

Ca(ClO)2 |

7 |

2,5 |

|

|

Tổng cộng |

298,2 |

|

|

||

(Nguồn: Chi nhánh Công ty TNHH XNK TM CN DV ....., 2025)

Tất cả các loại nguyên, nhiên liệu, hóa chất sử dụng cho dự án không nằm trong danh sách hóa chất cấm hoặc hạn chế sử dụng tại Việt Nam. Công ty cam kết, trong quá trình hoạt động dự án Công ty sử dụng các loại nguyên liệu, hóa chất như đã nêu trên.

Hóa chất Cơ sở sử dụng tuân thủ theo Luật Hóa chất Việt Nam 2007; Nghị định số 113/2017/NĐ-CP ngày 09/10/2017 của Chính phủ quy định chi tiết và hướng dẫn thi hành một số điều của luật hóa chất và Thông tư 32/2017/TT-BCT ngày 28/12/2017 của Bộ Công thương quy định cụ thể và hướng dẫn thi hành một số điều của Luật hóa chất và Nghị định số 113/2017/NĐ-CP ngày 09/10/2017 của chính phủ quy định chi tiết và hướng dẫn thi hành một số điều của luật hóa chất.

4.3. Nhu cầu sử dụng nhiên liệu

Trong quá trình hoạt động Cơ sở sử dụng các loại nhiên liệu sau:

Công ty đầu tư 01 máy phát điện dự phòng, cụ thể:

- 01 máy phát điện dự phòng, công suất 350KVA, mức tiêu hao nhiên liệu khoảng 55 lít dầu diesel/giờ khi có sự cố về điện.

- Công ty lắp đặt 01 lò dầu tải nhiệt đặt tại nhà máy chế biến tinh bột mì: sử dụng nhiên liệu đốt là 100% khí biogas thu hồi từ nhà máy.

Tính toán năng lượng

Căn cứ vào lưu lượng nước thải, thành phần nguyên liệu đầu vào từ Nhà máy, tính toán được năng lượng sinh ra từ việc thu hồi Biogas như sau:

Thông số đầu vào:

- Lưu lượng nước thải: Q = 2.849 m3/ngày.đêm

- COD đầu vào: 12.000 mg/l

- Hệ số sản lượng Metan: 0,35 m3 CH4/kgCOD

- Hiệu suất xử lý: 80%

Công thức tính lượng methane thu được từ hệ thống xử lý nước thải: 0,35(m3 CH4/kgCOD) x Q (m3/ngày.đêm) x CODin (g/m3) x H/1.0000,35 x 2.849 x 12.000 x 80%/1000 = 9.572 m3 CH4

Như vậy: lượng khí Metan sinh ra : 9.572m3 CH4.

- Thành phần khí Metan = 65% x năng lượng thu hồi

Þ Lượng Biogas (năng lượng thu hồi) = 9.572m3 CH4/ 65% = 14.726 m3 Biogas/ngày.

Tuy nhiên, sản lượng Biogas sinh ra phụ thuộc và nhiều yếu tố như: điều kiện thời tiết, chế độ vận hành, thành phần nước thải....

Tính toán lượng khí Biogas sử dụng tại Nhà máy:

Tính toán theo nhu cầu sử dụng thực tế tại Nhà máy:

- Lượng khí Biogas dùng để sấy ra 01 tấn tinh bột thành phẩm ước tính là 25 m3 khí Biogas: QBiogas sấy bột = 25 m3 x 200 tấn thành phẩm/ngày = 5.000 m3 biogas/ngày

- Lượng khí Biogas dùng để sấy ra 01 tấn bã mì khô ước tính là 20 m3 khí Biogas: QBiogas sấy bã mì = 20 m3 x 200 tấn thành phẩm/ngày = 4.000 m3 biogas/ngày

- Lượng Biogas sử dụng cho hệ thống sấy bột và sấy bã mì tại Nhà máy là 9.000 m3 biogas/ngày.

Lượng Biogas thu hồi từ hệ thống xử lý nước thải là 14.726 m3 Biogas/ngày đủ để cung cấp cho nhu cầu sấy bột và sấy bã mì tại Nhà máy.

Bảng 1.5: Nhu cầu sử dụng nhiên liệu

|

STT |

Tên hóa chất |

Đơn vị tính |

Khối lượng |

Xuất xứ |

Mục đích sử dụng |

|

1 |

Dầu DO |

Lít/ngày |

96 |

Việt Nam |

Phương tiện vận chuyển, máy phát điện dự phòng |

|

2 |

Khí Biogas |

m3 /ngày |

14.726 |

HTXLNT |

Cung cấp nhiệt cho lò sấy |

Nguồn: Chi nhánh Công ty TNHH XNK TM CN DV ......., 2025

Dầu DO sử dụng chạy 01 máy phát điện công suất 350KVA, với định mức tiêu hao năng lượng khoảng 13,2 lít/giờ khi có sự cố về điện.

Khí Biogas từ hệ thống xử lý nước thải tập trung của Nhà máy được thu hồi dùng làm khí đốt để vận hành hệ thống sấy tinh bột mì và sấy bã mì. Trường hợp, lượng Biogas dư thì đốt bỏ để đảm bảo an toàn vận hành.

4.4. Nhu cầu sử dụng lao động và thời gian làm việc

- Nhu cầu sử dụng lao động của Nhà máy là 85 công nhân viên.

- Thời gian làm việc: 3 ca/ngày, 8 tiếng/ca, 1 năm hoạt động 300 ngày.

4.5. Nhu cầu sử dụng điện

Tổng lượng điện tiêu thụ trong quá trình hoạt động của Cơ sở: 2.779.418KWh/tháng.

Mục đích sử dụng: Phục vụ cho quá trình sản xuất và chiếu sáng của Nhà máy.

Nguồn cung cấp: Công ty Điện lực Tây Ninh.

Ngoài ra, Cơ sở có sử dụng 01 máy phát điện dự phòng công suất 350kVA để phòng ngừa trường hợp xảy ra sự cố về điện.

4.6. Nhu cầu sử dụng nước

Nguồn cung cấp nước: Được lấy từ giếng khoan trong nhà máy. Theo Giấy phép khai thác, sử dụng nước dưới đất số 3689/GP-STNMT ngày 05/7/2019 do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp. Công ty sẽ điều chỉnh Giấy phép khai thác nước dưới đất theo đúng quy định.

Căn cứ theo nhu cầu sử dụng nước thực tế của cơ sở, chi tiết khối lượng nước sử dụng được trình bày trong bảng sau:

Bảng 1.6: Nhu cầu sử dụng nước tại cơ sở

|

STT |

Mục đích sử dụng |

Định mức sử dụng |

Lưu lượng nước cấp (m3/ngày) |

Lưu lượng nước xả thải (m3/ngày) |

Quy chuẩn sử dụng |

|

1 |

Nước cấp sinh hoạt công nhân |

80 lít/người.ngày |

7,0 |

7,0 (100% nước cấp) |

QCVN 01:2021/BXD |

|

2 |

Nước dùng hoạt động sản xuất |

15m3/tấn tinh bột |

3.000 |

2.790 |

Theo tình hình sản xuất thực tế các tại Nhà máy Hùng Duy |

|

3 |

Nước tưới cây xanh |

- |

10 |

- |

QCVN 01:2021/BXD |

|

- |

Tái sử dụng |

158 |

- |

15% |

|

|

Tổng cộng |

2.859 |

2.797 |

|

||

(Nguồn: Chi nhánh Công ty TNHH XNK TM CN DV ......, 2025)

Cơ sở tính toán:

Nước dùng cho sinh hoạt

Nước cấp cho sinh hoạt của công nhân viên: Căn cứ Mục 2.10.2 Nhu cầu sử dụng nước của QCVN 01:2021/BXD – Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng được ban hành tại Thông tư 01:2021/TT – BXD ngày 19/05/2021 của Bộ Xây dựng: Chỉ tiêu cấp nước sạch dùng cho sinh hoạt tối thiểu là 80 lít/người/ngày.đêm. Lưu lượng nước cấp sinh hoạt được tính như sau:

- Lượng nước cấp cho nhu cầu sinh hoạt cho 85 công nhân viên là: Q1 = 85 người x 80 lít/người/ ngày đêm ≈ 7,0 m3/ngày

Công ty không tổ chức nấu ăn tập trung tại Cơ sở.

Nước dùng cho sản xuất:

- Căn cứ theo nhu cầu sản xuất thực tế tại Cơ sở: định mức nước cấp phục vụ cho quá trình sản xuất tinh bột khoai mì là 15m³ nước cấp/1 tấn tinh bột mì.

Bảng 1.7: Định mức sử dụng nước cho từng công đoạn sản xuất

|

TT |

Mục đích sử dụng |

Tỷ lệ (%) |

Lưu lượng nước sử dụng (m3/ngày.đêm) |

Nước tái sử dụng |

Nước thải phát sinh |

|

1 |

Rửa củ |

24% |

720 |

- |

720 |

|

2 |

Băm và mài củ |

10% |

300 |

- |

300 |

|

3 |

Ly tâm tách bã |

30% |

900 |

- |

900 |

|

4 |

Ly tâm tách dịch |

35% |

1.050 |

158 |

892 |

|

5 |

Rửa thiết bị |

1% |

30 |

- |

30 |

|

|

Tổng cộng |

100% |

3.000 |

210 |

2.842 |

- Nước tái sử dụng: Công ty thu hồi nước từ quá trình ly tâm tách dịch bơm về công đoạn rửa củ khoảng 15% nhu cầu rửa của để phục vụ mục đích rửa củ mì.

- Định mức cấp nước phục vụ sản xuất 200 tấn tinh bột khoai mì/ngày là: Q2 = 200 tấn/ngày x 15m³ = 3.000 m³/ngày.

Nước sử dụng cho tưới cây: Lượng nước thực tế cấp cho hoạt động tưới cây là 10 m³/ngày.

Công ty lắp đặt thiết bị quan trắc tự động nước ngầm theo dõi lưu lượng nước khai thác trong quá trình hoạt động đúng quy định.

Bảng 1.8: Danh mục máy móc thiết bị quan trắc nước ngầm tự động đề xuất

|

STT |

Tên thiết bị và quy cách kỹ thuật |

Xuất xứ |

Số lượng |

|

1 |

Thiết bị đo mực nước trong giếng (PG7) |

6 |

Bộ |

|

|

- Thông số đo: mực nước, áp suất - Phương pháp lắp đặt: trực tiếp, thả chìm vào giếng - Nguyên lý đo: áp suất thủy tĩnh - Dải đo: 0...30 mH2O (hoặc = mực nước (động - tĩnh) + 5m) - Độ chính xác: 0.02% dải đo (tương đương sai số ≤ 1 cm ứng với dải đo ≤ 50mH2O, đáp ứng Thông tư 17/2021/TT-BTNMT). - Thời gian phản hồi: 1s - Tín hiệu ra: Modbus RS485 - Chiều dài cáp: Dải đo + 5m - Vật liệu: Stainless steel 316L - Nhiệt độ nước vận hành: -40…+85°C (không đóng băng) - Cấp bảo vệ: IP68 - Nguồn cấp: 8...32V DC |

HSX: Delta Phase Xuất xứ: Trung Quốc |

|

|

2 |

Thiết bị đo lưu lượng khai thác (DM7) |

6 |

Bộ |

|

|

- Phương pháp đo: Trực tiếp, kết nối với đường ống qua mặt bích - Nguyên lý đo: Định luật cảm ứng Faraday - Khả năng đo: Lưu lượng, vận tốc - Dải đo: 0.3 ... 10 m/s - Độ chính xác: ± 1% dải đo - Tín hiệu ra: 4...20mA/ Pulse - Chuẩn giap tiếp: RS485 Modbus RTU - Kích thước đường ống áp dụng: DN80-100 - Vật liệu điện cực: SS316L - Vật liệu thân vỏ: Carbon Steel (standard) - Vật liệu lớp lót: Rubber - Nhiệt độ môi trường | nước vận hành: -4...+60°C | -10...+80°C - Cấp bảo vệ: IP65 - Nguồn cấp: 90...230 VAC, 50/60 Hz; 18...36VDC |

HSX: Delta Phase Xuất xứ: Trung Quốc |

|

|

3 |

Thiết bị thu thập và truyền dữ liệu ADAM-3600 (Datalogger) |

1 |

bộ |

|

|

- Đáp ứng theo yêu cầu kỹ thuật của Thông tư 10/2021/TT-BTNMT - Đạt chứng chỉ ISO 270001:13 về hệ thống quản lý an toàn bảo mật thông tin - Hệ điều hành: RT-Linux V3.12; CPU: Cortex-A8 AM3352; RAM 256MB; Battery Backup RAM 32KB - Khả năng lưu dữ liệu: 4 GB, khả năng mở rộng 32 GB - Tích hợp 8 tín hiệu Analog input (kết nối các thông số đo), 8 tín hiệu vào số (trạng thái thiết bị đo ) và 4 tín hiệu ngõ ra số - Tích hợp 4 slot cắm modul mở rộng tín hiệu, tối đa 24 tín hiệu analog trực tiếp, tăng tính mở rộng sau này - Giao tiếp: + Giao thức: Modbus/TCP, TCP/IP và 3G / 4G + Serial Port: 01x RS232/485- DB9; 02 x RS485 + Ethernet Port: 02 x RJ-45 10/100 Mbps - Xuất file .txt theo yêu cầu của Thông tư 10/2021/TT-BTNMT - Nhiệt độ vận hành: -40...+70°C - Kiểu lắp đặt: DIN 35 rail/ Wall Mount - Tích hợp với màn hình rời 4.3" hiển thị tại chỗ |

Advantech / Đài Loan |

|

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thiết bị điện, điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất gạch và xi măng

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất gỗ ván ép

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khóa cửa thông minh

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phân bón

- › Hồ sơ xin giấy phép môi trường gồm những gì?

- › Báo cáo đề xuất cấp (GPMT) dự án nhà máy sản xuất thuốc bảo vệ thực vật

- › Báo cáo đánh giá tác động môi trường dự án nhà máy xay xát lúa gạo

- › Báo cáo đề xuất cấp giấy phép môi trường xây dựng nhà máy sản xuất giầy vải, giầy thể thao

- › Tham vấn báo cáo đánh giá tác động môi trường nhà máy in và sản xuất bao bì

Gửi bình luận của bạn