Báo cáo đề xuất cấp GPMT cơ sở trạm nạp LPG và xưởng sơn sửa, kiểm định chai

Báo cáo đề xuất cấp GPMT cơ sở trạm nạp LPG với công suất tối đa của trạm là 3.600 tấn/năm. và xưởng sơn sửa, kiểm định chai chứa LPG: 75.000 chai/năm.

Ngày đăng: 17-04-2025

228 lượt xem

Chương I THÔNG TIN CHUNG VỀ CƠ SỞ.................................................. 1

1. Tên chủ cơ sở: Công ty Cổ phần Kinh doanh Khí miền Nam..................... 1

2. Tên cơ sở: Trạm nạp LPG và xưởng sơn sửa, kiểm định chai tại Bình Định.... 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.............................................. 2

3.1. Công suất hoạt động của cơ sở..................................................................... 2

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở......... 9

Chương II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG......... 14

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 14

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường............14

Chương III KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 15

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............... 15

1.2. Thu gom, thoát nước thải...................................................................... 18

2. Công trình, biện pháp xử lý bụi, khí thải....................................................... 22

2.1. Công trình, biện pháp xử lý bụi sơn trong công đoạn sơn sửa chai............. 24

2.2. Công trình, biện pháp xử lý bụi sơn từ quá trình đốt lớp sơn cũ..................... 26

2.3. Công trình, biện pháp xử lý bụi từ quá trình đánh sạch gỉ vỏ chai sau khi đốt...... 29

2.4. Công trình, biện pháp xử lý bụi từ máy phát điện dự phòng........................ 32

2.5. Công trình, biện pháp xử lý bụi, khí thải khác........................................ 32

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường...................... 35

3.1. Công trình thu gom, xử lý chất thải rắn sinh hoạt..................................... 35

3.2. Công trình thu gom và xử lý chất thải rắn sản xuất thông thường................ 35

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.................................. 37

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................................ 40

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành....... 40

7. Công trình, biện pháp bảo vệ môi trường khác: Không có............................ 42

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường..... 42

Chương IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........ 44

1. Nội dung đề nghị cấp phép đối với nước thải.......................................... 44

2. Nội dung đề nghị cấp phép đối với khí thải.................................................. 45

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.............................. 46

Chương V KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ................. 48

1. Kết quả quan trắc môi trường định kỳ đối với nước thải............................... 48

2. Kết quả quan trắc môi trường định kỳ đối với khí thải................................. 49

3. Kết quả quan trắc môi trường định kỳ đối với không khí............................ 51

Chương VI CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ......... 56

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.................. 56

1.1. Chương trình vận hành thử nghiệm công trình xử lý nước thải................ 56

1.2. Chương trình vận hành thử nghiệm công trình xử lý khí thải........... 56

2. Chương trình quan trắc chất thải tự động.............................................. 56

3. Hoạt động quan trắc môi trường định kỳ của cơ sở............................... 56

3.1. Chương trình quan trắc nước thải sinh hoạt....................................... 56

3.2. Chương trình quan trắc khí thải............................................................... 56

3.3. Chương trình giám sát chất thải rắn....................................................... 57

Chương VII KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ..... 58

Chương VIII CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ...................... 59

PHẦN PHỤ LỤC................................................... 60

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở: Công ty Cổ phần Kinh doanh Khí miền Nam.

Địa chỉ trụ sở chính: ....Lê Duẩn, Phường Bến Nghé, Quận 1, Thành phố Hồ Chí Minh.

Người đại diện theo pháp luật của chủ cơ sở: ...... Chức vụ: Tổng Giám đốc.

- Điện thoại:.........

Giấy chứng nhận đăng ký doanh nghiệp công ty cổ phần số ......... đăng ký lần đầu ngày 25 tháng 7 năm 2007, thay đổi lần thứ 23 ngày 11 tháng 8 năm 2022.

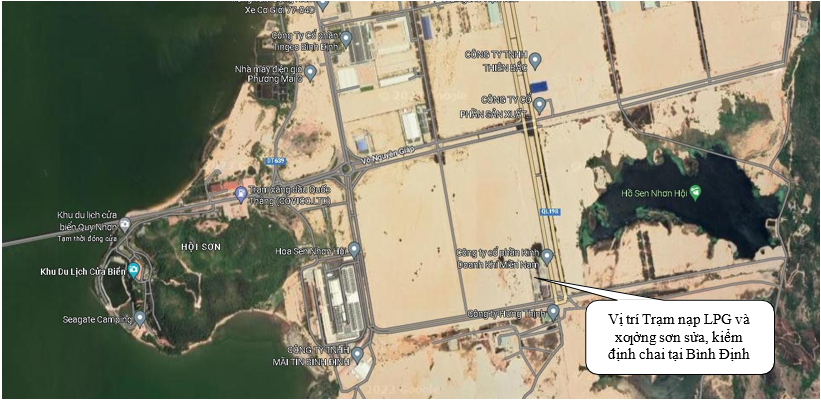

2.Tên cơ sở: Trạm nạp LPG và xưởng sơn sửa, kiểm định chai

Địa điểm cơ sở: KCN Nhơn Hội A, Xã Nhơn Hội, Thành phố Quy Nhơn, Tỉnh Bình Định.

Hình 1.1: Hình ảnh vị trí Trạm nạp LPG và xưởng sơn sửa, kiểm định chai tại Bình Định (Ảnh Google Map)

Các hồ sơ pháp lý về môi trường của cơ sở:

+ Quyết định phê duyệt báo cáo đánh giá tác động môi trường số 1698/QĐ-BQL ngày 24 tháng 10 năm 2011 của Ban Quản lý Khu kinh tế tỉnh Bình Định.

+ Giấy xác nhận đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành của dự án Trạm nạp LPG và xưởng sơn sửa, kiểm định chai tại Bình Định của Chi nhánh Công ty Cổ phần Kinh doanh Khí hóa lỏng miền Nam tại Bình Định tại Lô D6-01, KCN Nhơn Hội (Khu A), Khu Kinh tế Nhơn Hội.

+ Biên bản đấu nối nước thải của Công ty Cổ phần Kinh doanh Khí miền Nam – Chi nhánh miền Trung và Ban Quản lý Khu kinh tế tỉnh Bình Định ngày 20 tháng 7 năm 2022.

+ Sổ đăng ký chủ nguồn thải chất thải nguy hại mã số 52.000162.T ngày 19 tháng 12 năm 2013; cấp lại lần 2 ngày 18 tháng 10 năm 2016.

Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật đầu tư công): Tổng số vốn đầu tư 38.000.000.000 đồng. Căn cứ theo Luật Đầu tư công số 39/2019/QH14 ngày 13 tháng 6 năm 2019, quy mô của cơ sở là nhóm C (cơ sở công nghiệp có tổng mức đầu tư dưới 60 tỷ đồng).

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

Công suất thiết kế của Trạm:

- Công suất nạp LPG: Công suất tối đa của trạm là 3.600 tấn/năm.

- Công suất sơn sửa, kiểm định chai chứa LPG: 75.000 chai/năm.

Các hạng mục công trình của cơ sở được trình bày cụ thể trong bảng sau:

Bảng 1.1 Các hạng mục của công trình chính của cơ sở

|

STT |

HẠNG MỤC CÔNG TRÌNH |

DIỆN TÍCH (m2) |

TỶ LỆ (%) |

|

I |

CÁC HẠNG MỤC CÔNG TRÌNH CHÍNH |

2.179,75 |

21,59 |

|

1 |

Nhà bảo vệ |

12,25 |

0,12 |

|

2 |

Nhà văn phòng làm việc |

224 |

2,22 |

|

3 |

Nhà giao ca |

199,5 |

1,98 |

|

4 |

Nhà để xe |

60 |

0,6 |

|

5 |

Nhà kho, để máy phát điện |

72 |

0,71 |

|

6 |

Sàn nạp LPG |

280 |

2,77 |

|

7 |

Nhà bơm LPG |

16 |

0,16 |

|

8 |

Bồn chứa LPG |

124 |

1,23 |

|

9 |

Xưởng bảo dưỡng chai |

1.134 |

11,23 |

|

10 |

Trạm biến áp 300 KVA |

8 |

0,08 |

|

STT |

HẠNG MỤC CÔNG TRÌNH |

DIỆN TÍCH (m2) |

TỶ LỆ (%) |

|

11 |

Bể nước PCCC (100 m3) |

50 |

0,49 |

|

II |

CÁC CÔNG TRÌNH PHỤ TRỢ |

|

|

|

1 |

Diện tích cây xanh |

3.408 |

33,75 |

|

2 |

Sân bãi, đường giao thông nội bộ |

4.510,25 |

44,66 |

|

|

Tổng diện tích lô đất |

10.098 |

100 |

3.2.Công nghệ sản xuất của cơ sở

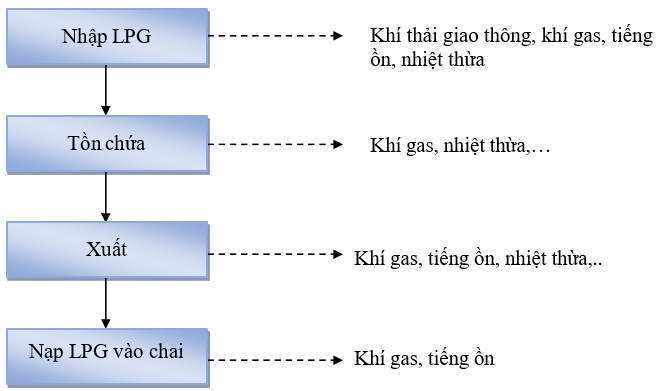

Quy trình nạp LPG

Hoạt động nạp được thực hiện ở dạng bán tự động:

Hình 1.2: Quy trình nạp LPG

Thuyết minh quy trình:

- Nhập:

LPG được nhập bằng xe bồn chuyên dụng vào các bồn chứa thông qua máy bơm LPG của xe bồn và hệ thống ống nhập trong Trạm. LPG lỏng được bơm vào bồn chứa theo hệ thống đường ống công nghệ từ xe bồn đến bồn chứa. Liên kết giữa xe bồn và bồn chứa bằng các ống mềm. LPG lỏng được bơm vào bồn chứa theo đường ống 2” (inch) và hơi LPG từ bồn chứa được dẫn theo đường ống 1” (inch) trở về xe bồn.

Tại cụm van công nghệ của Trạm có lắp đặt hệ thống van đóng mở bằng khí nén. Trong quá trình nhập nếu có sự cố cháy, rò rỉ, nhân viên vận hành sẽ đóng khẩn cấp các van điều khiển khí nén thì ngay lập tức các van xuất nhập LPG được đóng và cô lập với bên ngoài.

- Tồn chứa:

LPG được tồn chứa trong 3 bể trụ ngang bằng thép mỗi bể có sức chứa 20 tấn. LPG được tồn chứa trong bể với áp suất Pmax = 18 Kg/cm2, nhiệt độ môi trường tmax = 500C. Để bảo quản an toàn cho các bể chứa khi áp suất trong bể tăng dưới tác động nhiệt của môi trường, trên các bể được lắp đặt van an toàn áp lực. Ngoài ra, để giảm thiểu tối đa quá trình hấp thụ nhiệt mặt trời, bên ngoài lớp sơn chống gỉ cả bể chứa được sơn nhũ trắng.

- Xuất LPG:

LPG từ các bồn được bơm xuất ra hệ thống nạp LPG vào chai thông qua 2 máy bơm LPG có công suất 10 m3/giờ.

- Nạp LPG vào chai:

Chai LPG sau khi qua các công đoạn kiểm tra chất lượng chai (làm sạch, độ kín, thời gian kiểm định, hình thức bên ngoài,…) sẽ được đưa vào máy nạp LPG qua hệ thống con lăn.

Dây chuyền đóng chai 12 kg và 45 kg là loại bán tự động có 6 máy nạp có công suất nạp từ 800-1.200 kg/giờ. Công nhân sẽ đẩy vỏ chai rỗng vào từng máy, lắp đầu nạp, đặt khối lượng vỏ và bấm nút nạp. Máy sẽ nạp và tự động dừng khi đạt đến khối lượng đặt trước. Công nhân vận hành tháo đầu nạp, đẩy chai đến cân kiểm tra, thử kín van chai, niêm chì và đưa chai đến nơi tập kết.

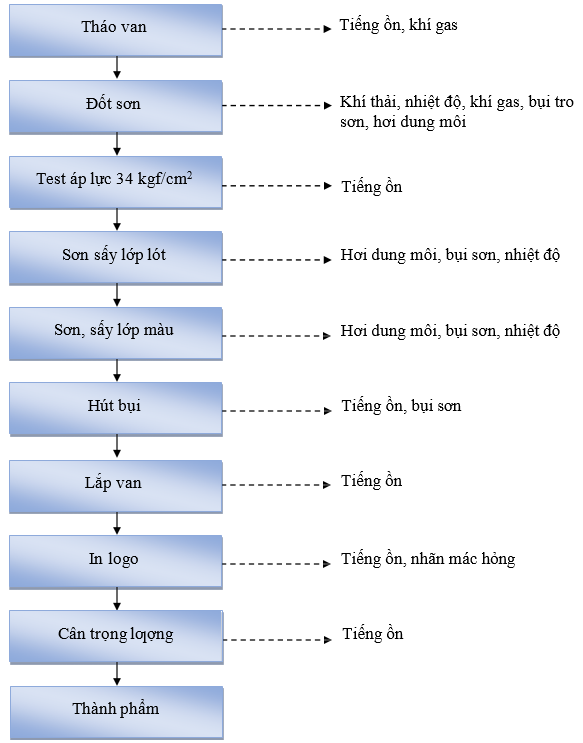

Quy trình bảo dưỡng vỏ chai LPG 12 kg và 45 kg

Toàn bộ dây chuyền bảo dưỡng vỏ chai LPG gồm có các công đoạn được thể hiện qua quy trình công nghệ sau:

Hình 1.3: Quy trình sơn vỏ chai LPG 12 kg và 45 kg

Thuyết minh quy trình:

Chai LPG của KMN gồm hai loại 12 kg, 45 kg sản xuất trong và ngoài nước, được chế tạo với áp suất thiết kế 17 kg/cm2, áp suất thử bền 34 kg/cm2; áp suất thử phá hủy 68 kg/cm2 được cơ quan có thẩm quyền kiểm định, cấp Chứng nhận kiểm định đạt yêu cầu kỹ thuật theo QCVN 04:2013/BCT và Tiêu chuẩn DOT–4BA–240 và DOT- 4BW-240.

Các chai LPG bị hỏng lớp sơn bề mặt cần được sơn sửa lại, cần tái kiểm định sẽ được tập trung vào một khu vực. Quy trình bảo dưỡng vỏ chai LPG gồm các bước như sau:

Tháo van để xả LPG dư (nếu còn).

Đốt sơn vỏ chai ở nhiệt độ 350 → 500 0C để lớp sơn cũ cháy hết. Để dễ dàng cho việc làm sạch lớp sơn cũ của vỏ chai, sử dụng hệ thống lò đốt bằng LPG, hệ thống xi lanh khí nén đẩy vỏ chai vào lò đốt. Sau khi đốt xong, chai được chuyển ra khỏi lò thông qua băng tải con lăn.

Sơn sấy lớp màu ở nhiệt độ 200 → 2300C.

Quá trình sơn chai sử dụng công nghệ sơn tĩnh điện. Sử dụng buồng phun quay chai tự động, có thể thay đổi vận tốc bằng biến tần, hệ thống giũ bụi sơn tự động bằng khí nén, thu bụi sơn. Hệ thống sơn tĩnh điện sử dụng buồng sơn có bảo ôn cách nhiệt trong buồng sấy, buồng đốt trung tâm đầu đốt LPG vô cấp, điều khiển bằng hệ thống điện.

Sơn sử dụng để sơn chai là sơn bột, không sử dụng dung môi, thành phần sơn chủ yếu là kim loại nặng (Fe2+, Fe3+, Zn2+, Cr3+,…), các polymer tạo màng như nhựa alkyd, nhựa phenol, nhựa epoxy, nhựa vinyl, và phụ gia (các hợp chất Pb, Hg) khá độc hại.

Hút bụi: Để thu gom lại lượng bụi sơn phát tán ra ngoài, tiến hành hút bụi bề mặt bằng máy hút bụi 1-1,5 HP có filter lọc bụi.

Lắp van trở lại chai.

In logo theo mẫu của nhà sản xuất.

Cân trọng lượng thực tế vỏ chai LPG.

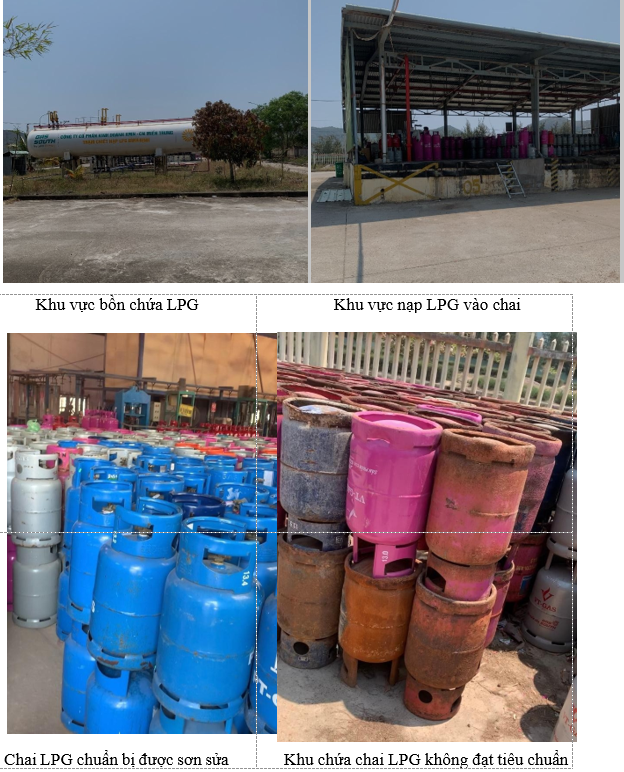

Thành phẩm lưu kho.Dưới đây là một số hình ảnh về Trạm nạp và xưởng sơn sửa, kiểm định chai tại Bình Định:

Hình 1.4: Hình ảnh về Trạm nạp và xưởng sơn sửa chai, kiểm định

3.3.Sản phẩm của cơ sở

Nạp LPG và sơn chai LPG.

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nhu cầu nguyên liệu

Trạm nạp LPG và xưởng sơn sửa, kiểm định chai tại Bình Định sử dụng nguồn nguyên liệu chủ yếu là LPG đầu vào đối với quy trình nạp LPG vào chai. Nguồn LPG đầu vào được lấy từ kho LPG Dung Quất của KMN.

Nguyên liệu sơn, vỏ chai LPG cũ đã qua sử dụng cần sơn và lượng vỏ chai cần tái kiểm định đối với quy trình sơn sửa, kiểm định chai. Nhìn chung, nguồn sơn để phục vụ việc sơn sửa chai được mua trên thị trường trong nước hiện đang rất phổ biến.

Danh mục các nguyên liệu sử dụng tại Trạm nạp LPG và xưởng sơn sửa, kiểm định chai được trình bày cụ thể trong bảng 1.2:

Bảng 1.2 Danh mục nguyên liệu phục vụ cho hoạt động nạp LPG và sơn sửa, kiểm định chai

|

TT |

Tên nguyên liệu |

Số lượng (đơn vị/năm) |

Xuất xứ |

|

1 |

LPG đầu vào |

Tối đa 3.600 tấn/năm |

Kho LPG Dung Quất của KMN |

|

2 |

Sơn |

25 tấn/năm |

Thị trường trong nước |

|

3 |

Vỏ chai LPG |

75.000 chai/năm |

Vỏ chai cũ của KMN và của các Công ty khác có nhu cầu sơn sửa, kiểm định |

Trong quá trình sơn sửa, kiểm định chai Cơ sở phải sử dụng một lượng khí nén để nén chai LPG đạt áp suất 14 kg/cm2 trước khi kiểm tra thử kín. Toàn bộ các nguyên liệu trên đều đã qua sự kiểm soát của các cơ quan ban ngành.

4.2.Nhu cầu về nhiên liệu

Trạm sử dụng 01 máy phát điện công suất 100 KVA. Nhu cầu sử dụng nhiên liệu DO khoảng 50 lít/năm. Tuy nhiên, thực tế mạng lưới điện cung cấp cho Trạm khá ổn định, việc sử dụng máy phát điện dự phòng rất hạn chế.

4.3.Nhu cầu về năng lượng điện

Năng lượng điện tiêu thụ một mặt phục vụ nhu cầu chiếu sáng cho toàn bộ cơ sở, một mặt phục vụ đảm bảo cho sự hoạt động của máy móc trong quá trình sản xuất.

Nguồn điện được lấy từ lưới điện quốc gia 22 kV cung cấp cho máy biến áp hạ thế 300 KVA, thứ cấp máy biến áp được nối tới tủ điện phân phối chính. Ngoài ra, còn nguồn điện dự phòng cho hệ thống khi có sự cố cúp điện được lấy từ máy phát điện 100 KVA được bố trí tại nhà xưởng.

Nhu cầu điện theo hóa đơn tiền điện như sau:

Bảng 1.3 Nhu cầu sử dụng điện

|

TT |

Tháng |

Đơn vị |

Nhu cầu sử dụng |

|

1 |

Tháng 6 năm 2022 |

kWh |

7.140 |

|

2 |

Tháng 7 năm 2022 |

kWh |

7.489 |

|

3 |

Tháng 8 năm 2022 |

kWh |

8.220 |

|

4 |

Tháng 9 năm 2022 |

kWh |

8.220 |

|

5 |

Tháng 10 năm 2022 |

kWh |

7.140 |

|

6 |

Tháng 11 năm 2022 |

kWh |

11.640 |

|

7 |

Tháng 12 năm 2022 |

kWh |

6.750 |

|

8 |

Tháng 1 năm 2023 |

kWh |

4.320 |

|

9 |

Tháng 2 năm 2023 |

kWh |

3.840 |

|

10 |

Tháng 3 năm 2023 |

kWh |

4.920 |

|

|

Trung bình tháng |

kWh |

6.967,9 |

4.4.Nhu cầu hóa chất

Nhu cầu hóa chất sử dụng như sau:

Bảng 1.4 Nhu cầu sử dụng hóa chất

|

TT |

Tên hóa chất |

Đơn vị |

Nhu cầu sử dụng trung bình tháng |

|

1 |

LPG tiêu thụ |

kg/tháng |

1.803,25 |

|

2 |

Dầu DO tiêu thụ |

lít/tháng |

29,17 |

|

3 |

Hóa chất NaOH tiêu thụ |

kg/năm |

5 |

4.5.Nhu cầu sử dụng nước

Nguồn cấp nước:

Cơ sở được cung cấp nước từ hệ thống cấp nước công suất 12.000 m3/ngày đêm phục vụ hạ tầng kỹ thuật Khu kinh tế.

Nhu cầu sử dụng:

- Nước cấp sinh hoạt: hiện nay số nhân lực tại trạm là 20 người. Lượng nước cấp sinh hoạt sử dụng khoảng 1 m3/ngày.

- Nước cấp sản xuất: Theo báo cáo đánh giá tác động môi trường, nguồn nước cấp cho hoạt động sản xuất bao gồm:

+ Nước từ công đoạn kiểm tra thủy lực vỏ chai theo quy trình bảo dưỡng vỏ chai LPG. Tuy nhiên, lượng nước này được sử dụng tuần hoàn trong hệ thống khép kín. Do đó, không phát sinh nước thải ở công đoạn này;

+ Nước cấp vệ sinh nhà xưởng;

+ Nước cấp cho quá trình xử lý bụi sơn bằng dung môi;

+ Nước cấp cho quá trình xử lý khí thải lò đốt vỏ chai sơn.

Tuy nhiên, thực tế cơ sở đã không lắp đặt dây chuyền kiểm tra vỏ chai LPG bằng phương pháp thử nước, không sử dụng nước để vệ sinh nhà xưởng, không lắp đặt hệ thống xử lý bụi sơn bằng màng nước. Do đó, thực tế lượng nước dùng cho sản xuất tại cơ sở chỉ bao gồm nước cấp cho quá trình xử lý khí thải lò đốt vỏ chai sơn (Nội dung này đã được Ban Quản lý Khu Kinh tế cho phép tại Văn bản số 2023/BQL-TNMT ngày 27/12/2012 về việc lắp đặt hệ thống xử lý nước thải sản xuất tại khu vực lò đốt sơn vỏ chai; Giấy xác nhận số 274/GXN-BQL ngày 27/2/2014 về việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành của dự án Trạm nạp LPG và xưởng sơn sửa, kiểm định chai tại Bình Định). Lượng nước sử dụng để cấp cho quá trình xử lý khí thải lò đốt chai sơn khoảng 30 m3/tháng.

Ngoài ra, hiện nay tại trạm có sử dụng nước cho công đoạn vệ sinh vỏ chai (chủ yếu là bụi bám bên ngoài vỏ chai) với lượng nước sử dụng khoảng 10 m3/tháng.

- Nước cấp tưới cây xanh: khoảng 17,7 m3/tháng.

- Nước dự trữ cho công tác PCCC: khoảng 100 m3.

Nhu cầu nước sử dụng dựa theo hóa đơn tiền nước từ tháng 6/2022 đến tháng 3/2023 như sau:

Bảng 1.5 Nhu cầu sử dụng nước

|

TT |

Tháng |

Đơn vị |

Nhu cầu sử dụng |

|

1 |

Tháng 6 năm 2022 |

m3/tháng |

135 |

|

2 |

Tháng 7 năm 2022 |

m3/tháng |

97 |

|

3 |

Tháng 8 năm 2022 |

m3/tháng |

105 |

|

4 |

Tháng 9 năm 2022 |

m3/tháng |

81 |

|

TT |

Tháng |

Đơn vị |

Nhu cầu sử dụng |

|

5 |

Tháng 10 năm 2022 |

m3/tháng |

64 |

|

6 |

Tháng 11 năm 2022 |

m3/tháng |

117 |

|

7 |

Tháng 12 năm 2022 |

m3/tháng |

75 |

|

8 |

Tháng 1 năm 2023 |

m3/tháng |

86 |

|

9 |

Tháng 2 năm 2023 |

m3/tháng |

70 |

|

10 |

Tháng 3 năm 2023 |

m3/tháng |

47 |

|

|

Trung bình tháng |

m3/tháng |

87,7 |

Như vậy, tổng lượng nước cấp cho trạm hiện nay như sau:

Bảng 1.6 Nhu cầu sử dụng nước của Trạm

|

TT |

Mục đích sử dụng |

Lượng nước sử dụng (m3/tháng) |

Loại nước sử dụng |

|

1 |

Nhu cầu sinh hoạt |

30 |

Nước máy |

|

2 |

Nước cấp cho quá trình xử lý khí thải lò đốt chai sơn |

30 |

Nước máy |

|

3 |

Nước cấp cho hoạt động súc rửa chai LPG |

10 |

Nước máy |

|

4 |

Tưới cây xanh |

17,7 |

Nước máy |

|

|

Tổng cộng |

87,7 |

Nước máy |

5.Các thông tin khác liên quan đến cơ sở

Nhu cầu về lao động:

Tổng số lao động cần sử dụng: 20 người, bao gồm:

- Quản đốc: 1 người (kỹ sư chuyên ngành kỹ thuật).

- Kế toán, kế hoạch kiểm kê: 2 người.

- Công nhân vận hành: 14 người.

- Bảo vệ: 1 người/ca x 3 ca = 3 người.

Tiến độ thực hiện xây dựng các hạng mục công trình như sau:

- Quý I/2011: Xây dựng các hạng mục: tường rào, cổng ngõ, cây xanh, hạ tầng

- Quý II/2011: Xây dựng nhà xưởng, nhà làm việc.

- Quý III/2011: Lắp đặt thiết bị, công trình phụ trợ.

- Quý IV/2011: Hoàn thành toàn bộ công trình xây dựng, vận hành thử và đi vào hoạt động.

>>> XEM THÊM: Thủ tục xin cấp giấy phép môi trường khu du lịch sinh thái

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Tham vấn báo cáo đánh giá tác động môi trường nhà máy in và sản xuất bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường xây dựng nhà máy may và gia công cơ khí

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sơn

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất đèn chiếu sáng

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ chơi trẻ em

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy sản xuất đồ chơi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất giấy tissue

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dép da xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phân bón NPK

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất than hoạt tính

Gửi bình luận của bạn