Báo cáo đề xuất cấp GPMT nhà máy cán thép chất lượng cao

Báo cáo đề xuất cấp lại (GPMT) giấy phép môi trường nhà máy cán thép chất lượng cao hoạt động với công suất thiết kế là 360.000 tấn /năm.

Ngày đăng: 14-10-2025

110 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT............................. 6

DANH MỤC BẢNG................................................................................ 7

DANH MỤC HÌNH VẼ............................................................................. 9

CHƯƠNG 1............................................................................................. 11

THÔNG TIN CHUNG VỀ CƠ SỞ............................................................. 11

1. TÊN CHỦ CƠ SỞ................................................................................ 11

2. TÊN CƠ SỞ............................................................................................ 11

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CƠ SỞ...........12

3.1. Công suất hoạt động của cơ sở............................................................. 12

3.2. Công nghệ sản xuất của cơ sở.......................................................... 13

3.3. Sản phẩm của cơ sở.................................................................. 19

4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN NƯỚC CƠ SỞ....... 20

4.1. Máy móc, thiết bị phục vụ hoạt động sản xuất của cơ sở................. 20

4.3. Nhu cầu về điện của cơ sở.......................................................................... 27

4.4. Nhu cầu về nước của cơ sở.................................................................... 28

5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN CƠ SỞ......................... 29

5.1. Tổ chức quản lý và thực hiện cơ sở................................................ 29

5.2. Các hạng mục công trình của cơ sở............................................. 30

5.3. Khoảng cách an toàn về môi trường.............................................. 33

CHƯƠNG II...................................................................................... 35

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...35

CHƯƠNG III.................................................................................. 37

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 37

1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI...37

1.1. Thu gom, thoát nước mưa.............................................................. 37

1.2. Thu gom, thoát nước thải............................................................ 38

1.2.1. Thu gom, thoát nước thải sinh hoạt.......................................... 39

1.2.2. Thu gom, thoát nước thải sản xuất........................................ 40

1.3. Xử lý nước thải................................................................................. 41

1.3.1. Xử lý nước thải sinh hoạt............................................................... 41

1.3.1.1. Công trình xử lý nước thải sơ bộ...................................................... 41

1.3.1.2. Hệ thống xử lý nước thải sinh hoạt công suất 16m3/ngày đêm........... 43

1.3.2. Xử lý nước thải sản xuất................................................................. 49

1.3.2.1. Hệ thống xử lý nước làm mát gián tiếp (Làm mát cho các máy thủy lực, thiết bị bôi trơn… công suất 250m3/h)......... 49

1.3.2.2. Hệ thống xử lý nước làm mát trực tiếp (Làm mát cho dây chuyền cán thép công suất 270m3/h).......... 51

1.3.2.3. Hệ thống xử lý nước làm mát trực tiếp (Làm mát cho thiết bị xử lý nhiệt cho Hệ thống xử lý nhiệt thép thanh và thép cuộn công suất 540m3/h)...... 54

2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI............................ 57

2.1. Công trình xử lý bụi, khí thải lò nung................................................... 57

2.1.1. Thu gom khí thải.......................................................................... 57

2.1.2. Xử lý khí thải...................................................................................... 58

2.2. Biện pháp giảm thiểu bụi, khói thải từ các phương tiện giao thông............. 63

2.3. Biện pháp cải thiện chất lượng không khí trong môi trường lao động............. 63

2.4. Mùi hôi phát sinh tại khu vực bố trí lưu giữ chất thải sinh hoạt.................. 64

3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG...64

3.1. Chất thải sinh hoạt.................................................................. 64

3.1.1. Nguồn phát sinh......................................................................... 64

3.1.2. Khối lượng phát sinh................................................................... 64

3.1.3. Biện pháp thu gom, lưu giữ........................................................ 65

3.2. Chất thải rắn công nghiệp thông thường.......................................... 66

3.2.1. Nguồn phát sinh............................................................................. 66

3.2.2. Khối lượng phát sinh........................................................................ 67

3.2.3. Biện pháp thu gom, lưu giữ............................................................. 67

4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI NGUY HẠI...68

4.1. Nguồn phát sinh.......................................................................... 68

4.2. Khối lượng phát sinh............................................................ 68

4.3. Biện pháp thu gom, lưu giữ........................................................... 69

5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG........ 71

6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG......... 72

6.1. Biện pháp phòng chống cháy nổ................................................... 72

6.2. Phương án trồng cây xanh trong khuôn viên nhà máy và vệ sinh công nghiệp....72

6.3. An toàn về điện................................................................. 73

6.4. An toàn và vệ sinh lao động....................................................... 73

6.5. Phòng chống thiên tai................................................................ 74

6.6. Biện pháp ứng phó sự cố cháy...................................................... 74

6.7. Biện pháp phòng ngừa, ứng phó sự cố đối với các hệ thống xử lý chất thải.....74

6.8. Biện pháp phòng ngừa ứng phó sự cố khác................. 75

CHƯƠNG VII..................................................................... 111

CAM KẾT CỦA CHỦ CƠ SỞ............................................. 111

PHỤ LỤC BÁO CÁO..................................................... 113

CHƯƠNG 1.

THÔNG TIN CHUNG VỀ CƠ SỞ

1.TÊN CHỦ CƠ SỞ

CÔNG TY TNHH THÉP .....

Địa chỉ văn phòng: ....phường Trung Sơn, tỉnh Ninh Bình, Việt Nam.

Người đại diện theo pháp luật của chủ cơ sở: .... – Tổng Giám đốc

Điện thoại: ........

Hồ sơ đề nghị cấp Giấy phép môi trường do Ông ...... – Phó Tổng Giám đốc ký, theo Giấy ủy quyền số 10/GUQ-KSVC25 ngày 22 tháng 9 năm 2025 của Ông ..... – Tổng Giám đốc, người đại diện theo pháp luật của Chủ cơ sở.

Giấy chứng nhận đăng ký doanh nghiệp số:....... do Phòng Doanh nghiệp – Sở Tài chính Ninh Bình cấp lần đầu ngày 17/02/2012, thay đổi lần thứ 15 ngày 12/9/2025 cho Công ty TNHH Thép .... Việt Nam.

Giấy chứng nhận đăng ký đầu tư số: .... do Sở Kế hoạch và Đầu tư Ninh bình cấp lần đầu ngày 26/06/2019, điều chỉnh lần thứ 2 ngày 15/02/2023, điều chỉnh lần thứ 3 ngày 02/12/2024 cho Công ty TNHH Thép Việt Nam.

2.TÊN CƠ SỞ

NHÀ MÁY CÁN THÉP CHẤT LƯỢNG CAO

Địa điểm cơ sở: ....phường Trung Sơn, tỉnh Ninh Bình, Việt Nam.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường, giấy phép môi trường thành phần:

+ Quyết định phê duyệt Đề án bảo vệ môi trường chi tiết của Dự án: Quyết định số 214/QĐ-STNMT ngày 09 tháng 12 năm 2013 của phê duyệt Đề án bảo vệ môi trường chi tiết của Dự án: “Nhà máy cán thép chất lượng cao" tại KCN Tam Điệp, phường Nam Sơn, thị xã Tam Điệp, tỉnh Ninh Bình (Nay là phường Trung Sơn, tỉnh Ninh Bình) của Công ty TNHH Thép Việt Nam.

+ Giấy xác nhận số 17/GXN-STNMT ngày 05 tháng 03 năm 2018 xác nhận hoàn thành công trình bảo vệ môi trường theo đề án bảo vệ môi trường chi tiết của dự án “Nhà máy cán thép chất lượng cao” tại khu công nghiệp Tam Điệp, thành phố Tam Điệp, tỉnh Ninh Bình (Nay là phường Trung Sơn, tỉnh Ninh Bình) của Công ty TNHH thép Việt Nam.

+ Giấy phép số 103/GP-STNMT ngày 09 tháng 12 năm 2019 cấp phép xả nước thải vào nguồn nước.

+ Giấy phép môi trường số 37/GPMT-UBND ngày 26 tháng 12 năm 2024 do UBND tỉnh Ninh Bình cấp cho cơ sở “Nhà máy cán thép chất lượng cao”.

Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Tổng mức vốn đầu tư là 705.600.000.000 (Bảy trăm linh năm tỷ, sáu trăm triệu đồng./.).

Quy mô: 360.000 tấn sản phẩm/năm.

Quy mô sử dụng đất: 6,023ha.

Yếu tố nhạy cảm về môi trường: Không có yếu tố nhạy cảm về môi trường.

Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất thép xây dựng chất lượng cao và thép hình cỡ lớn (chỉ có một công đoạn cán), không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường theo Phụ lục II Nghị định 05/2025/NĐ-CP ngày 06/01/2025 và Nghị định 08/2022/NĐ-CP ngày 10/01/2022.

Theo quy định tại Khoản 1, Điều 9 Luật Đầu tư công năm 2019, Nhà máy Cán thép Chất lượng cao thuộc Công ty TNHH Thép Việt Nam là cơ sở có cấu phần xây dựng tương đương dự án nhóm B và không thuộc loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường nên là cơ sở tương đương với dự án nhóm III theo quy định tại STT 2 Mục 2 Phụ lục V Phụ lục ban hành kèm theo Nghị định 05/2025/NĐ-CP ngày 06/01/2025.

+ Dự án thuộc Điểm c, Khoản 3, Điều 41, Luật Bảo vệ môi trường năm 2020, thẩm quyền cấp giấy phép môi trường thuộc UBND tỉnh Ninh Bình.

3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CƠ SỞ

3.1.Công suất hoạt động của cơ sở

Nhà máy hoạt động theo công suất thiết kế là 360.000 tấn /năm. Công suất thực tế: năm 2023: 257.242 tấn/năm, năm 2024: 303.744 tấn/năm.

Công suất thiết kế được tính dựa trên hiệu suất lý thuyết của các thành phần và hệ thống. Công suất thiết kế của lò nung là 50 tấn/h, hay lượng thép tối đa sau quá trình sản xuất là 50 tấn/h x 20 h/ngày x 12 tháng x 30 ngày x 360.000 tấn sản phẩm/năm.

Công suất thực tế được tính dựa trên nguyên liệu nhập vào của nhà máy.

Bảng 1. Thống kê nguyên liệu và sản phẩm của nhà máy

|

STT |

Nội dung |

Đơn vị |

2023 |

2024 |

Ước tính khi đạt công suất tối đa theo thiết kế |

|

1 |

Nguyên liệu đầu vào: Phôi thép |

kg |

266.407.879 |

314.844.227 |

373.000.000 |

|

2 |

Sản phẩm: Thép thành phẩm |

kg |

257.242.113 |

303.744.234 |

360.000.000 |

(Nguồn: Công ty TNHH Thép ....Việt Nam)

Ước tính khối lượng nguyên liệu đầu vào để đạt công suất thiết kế 360.000 tấn/năm là 373.000 tấn/năm.

3.2.Công nghệ sản xuất của cơ sở

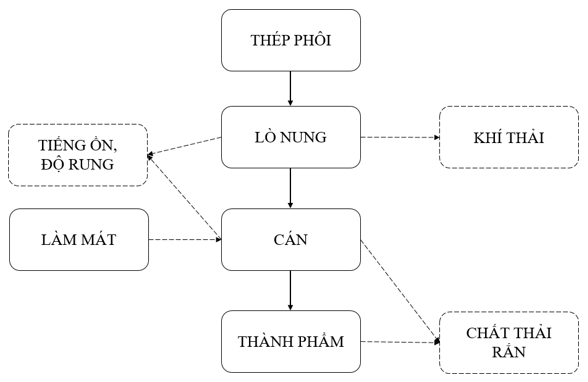

Quy trình sản xuất kèm dòng thải trong công nghệ của Nhà máy được thể hiện trong hình dưới dây:

Hình 1. Sơ đồ quy trình sản xuất kèm dòng thải

Quy trình sản xuất:

Nguyên liệu đầu vào cho sản xuất là phôi thép. Với tiết diện phôi là 150x150mm, chiều dài phôi là 6m.

Phôi nguyên liệu sẽ được đưa vào lò nung, hiện nay Nhà máy sử dụng lò nung kiểu đẩy với công suất thiết kế 50 tấn/h. Phôi thép sẽ được nung trong lò cho đến khi nhiệt độ bề mặt phôi đạt khoảng 860 - 920°C (tùy vào mác phôi và kích thước phôi), phôi thép sẽ được đưa ra khỏi lò. Nhiên liệu cấp cho lò nung là khí CNG, dầu FO hoặc dầu vỏ hạt điều. Ở công đoạn này phát sinh khí thải, bụi, tiếng ồn.

Phôi sau khi được nung đến nhiệt độ yêu cầu sẽ được đưa vào hệ thống máy cán. Tuỳ từng yêu cầu cụ thể mà phôi thép có thể được cán thành thép vằn hoặc thép cuộn. Ở công đoạn này phát sinh tiếng ồn, độ rung và chất thải rắn.

Sản phẩm cuối cùng sau khi cán sẽ được kiểm tra đóng dấu chất lượng, đóng đai, kiện. Những sản phẩm không đạt sẽ được loại bỏ, do vậy ở công đoạn cuối này phát sinh chất thải rắn.

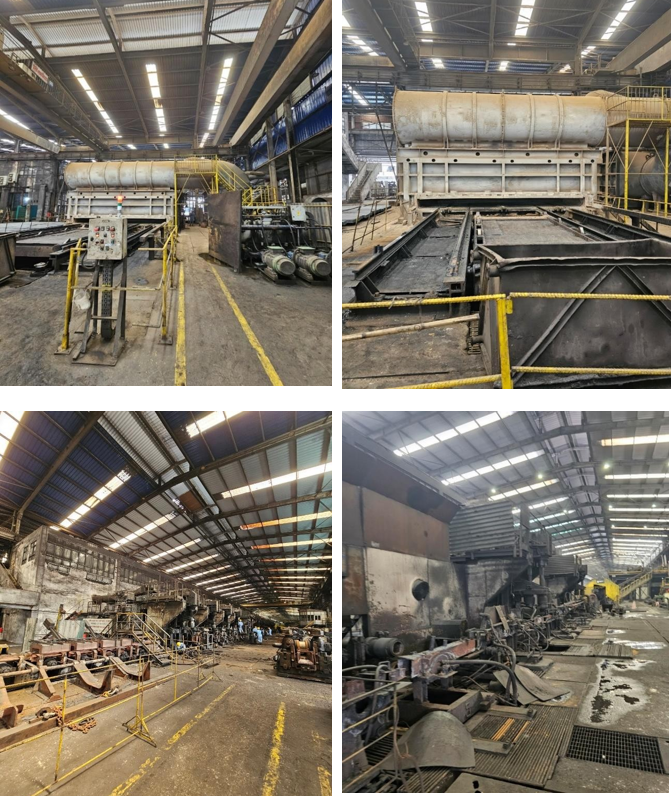

Một số công đoạn chính của quy trình sản xuất thép được mô tả trong các hình dưới đây:

Hình 2. Hình ảnh sản xuất thực tế tại nhà máy

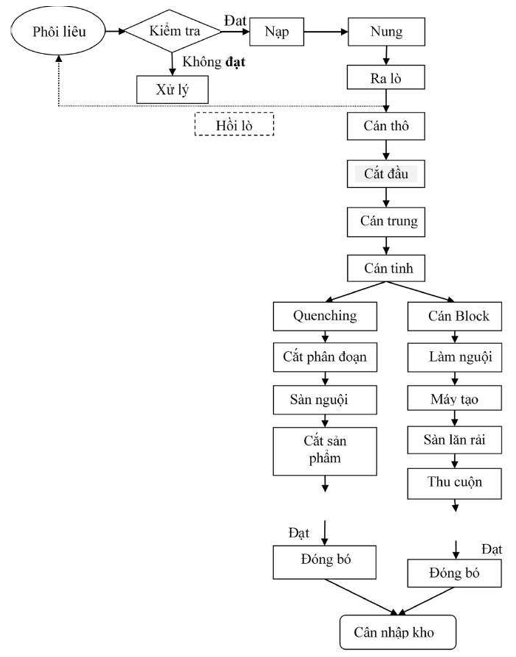

Mô tả hoạt động của công nghệ sản xuất, vận hành các máy móc, phục vụ sản xuất

Hình 3. Mô tả chi tiết công nghệ sản xuất, vận hành máy móc phục vụ sản xuất thép

Thuyết minh quy trình:

Phôi liệu:

- Phôi nhập vào Công ty được kiểm tra kỹ trước khi đưa vào sản xuất và được xếp phân loại theo lô, mác. Trước khi nạp lò phải được kiểm tra theo quy định kiểm tra phôi, những phôi không đáp ứng yêu cầu sẽ loại ra chờ xử lý.

*Nạp phôi:

- Phôi liệu nạp vào lò được kiểm soát theo sổ theo dõi nguyên liệu nạp lò.

Quá trình nạp phôi:

- Phôi đã đáp ứng các yêu cầu được chuyển từ bãi chứa phôi vào gian nạp phôi của xưởng, được công nhân của tổ nạp phôi đưa lên bàn nạp phôi bởi cầu trục nạp phôi và sắp xếp thẳng hàng.

- Phôi từ bàn nạp được đẩy bằng xi lanh thủy lực vào lò nung một cách tự động theo chương trình hoặc điều khiển bằng tay tại bảng điều khiển cục bộ (Local pulpit).

*Nung phôi:

- Phôi liệu sau khi được đưa vào lò nung liên tục, nung từ nhiệt độ môi trường lên tới nhiệt độ yêu cầu của phôi cán tuỳ theo từng mác thép (950-1100oC)

*Ra lò:

- Phôi cán khi dịch chuyển trong lò tới vùng đồng nhiệt của lò có nhiệt độ theo yêu cầu cán, khi có lệnh ra lò, hệ thống tống phôi của lò chuyển phôi ra bàn con lăn ra lò.

*Cán thô:

- Nhóm giá cán thô gồm có 8 giá cán bố trí giá cán thẳng đứng nằm ngang xen kẽ thẳng hàng liên tục, giá cán số 1 là giá cán nằm ngang. Hệ thống giá cán thô có tác dụng làm giảm nhanh tiết diện của vật cán.

- Tất cả các loại sản phẩm cán đều được cán qua 8 giá cán thô. Sản phẩm sau khi ra khỏi giá cán số 8 kích thước tuỳ thuộc vào loại sản phẩm thông thường ф48mm - ф52mm.

*Cắt đầu đuôi:

- Sau khi phôi cán ra khỏi giá cán số 8 vật cán được cắt đầu tại máy cắt tay quay số 1 nhằm loại bỏ các khuyết tật đầu đuôi vật cán.

- Trong trường hợp có sự cố trên đường công nghệ máy cắt có nhiệm vụ chặt phôi thành từng đoạn không cho vào hệ thống giá cán trung.

*Cán trung:

- Nhóm giá cán trung tinh bao gồm 6 giá cán liên tục bố trí thẳng đứng nằm ngang xen kẽ, từ giá 9 đến giá 12.

- Tuỳ theo từng loại sản phẩm cán, mà số lần cán và lỗ hình trục cán có khác nhau.

*Cán tinh:

- Nhóm giá cán tinh bao gồm 6 giá cán liên tục bố trí thẳng đứng nằm ngang xen kẽ, từ giá 13 đến giá 18.

- Vật cán được chuyển từ giá nọ sang giá kia bởi hệ thống dẫn hướng. Từ giá cán số 13 đến giá cán số 18 có bố trí 3 máy tạo chùng với mục đích làm ổn định quá trình cán.

*Cắt đầu đuôi sau cán trung:

- Sản phẩm cán qua cán trung sẽ được cắt đầu đuôi tại máy cắt số 2 nhằm loại bỏ các khuyết tật đầu đuôi vật cán.

- Trong trường hợp có sự cố máy cắt có nhiệm vụ cắt phôi thành từng đoạn không cho vật cán tiếp tục vào cán tinh.

*Cán Block:

- Gồm 8 giá cán đặt nghiêng 90o với nhau và 45o với mặt phẳng nằm ngang. Tốc độ lớn nhất của giá cán cuối cùng (giá cán số 26) là 60 m/s đối với sản phẩm thép tròn trơn ф6mm. Các sản phẩm có ф6, ф8, D8, ф10, D10 được cán trong Block. Tuỳ theo từng loại sản phẩm cán, mà số lần cán trong Block và lỗ hình trên bánh cán có khác nhau.

- Vật cán được chuyển từ giá nọ sang giá kia bởi hệ thống dẫn hướng và máng chuyển thép. Sau máy cắt sự cố và trước khi vào Block có bố trí 01 máy tạo chùng với mục đích làm ổn định quá trình cán.

- Sản phẩm sau khi ra khỏi Block theo đường dẫn tới hệ thống làm nguội dây (QTR).

*Làm nguội dây:

- Gồm có 05 hộp nước làm nguội áp lực lớn, với mục đích xử lý nhiệt làm nguội thép dây tăng cơ tính sản phẩm, cải thiện chất lượng bề mặt thép.

- Thép dây đi vào hệ thống làm nguội dây và ra khỏi hệ thống với nhiệt độ bề mặt 600 – 800oC.

*Máy tạo vòng:

- Được đặt nghiêng 15o với mặt phẳng nằm ngang, thép dây được dẫn vào rôto của máy tạo vòng quay ngược chiều kim đồng hồ tính ngược theo hướng cán bởi một ống xoắn dẫn hướng, các vòng dây được tạo ở đây.

- Tốc độ quay của rôto phù hợp với tốc độ thép cán ở giá cán cuối cùng cho sản phẩm đó.

*Sàn con lăn dải cuộn:

- Sau khi được tạo vòng, các vòng thép dây được rải đều trên sàn con lăn rải làm nguội (Cooling conveyor), đây được coi là giai đoạn thường hoá thép dây, đồng đều hoá nhiệt độ trong lõi và trên bề mặt thép.

*Thu cuộn:

- Cuối sàn con lăn rải làm nguội có hố thu cuộn, các vòng thép dây rơi xuống hố thu cuộn và các cơ cấu trong hố thu cuộn chuyển cuộn thép xuống xe chuyển cuộn, cuộn thép được đưa tới máy buộc cuộn.

*Kiểm tra cuộn:

- Công việc này tiến hành khi chuyển cuộn thép từ hố tạo cuộn tới máy buộc thép cuộn, kích thước và thép cuộn phải đáp ứng tiêu chuẩn đã công bố của Công ty.

- Những cuộn thép không đạt về kích thước phải được đánh dấu và xếp riêng chờ xử

*Thu thập và buộc cuộn:

- Tiến hành bởi máy buộc cuộn hoặc bằng tay.

*Cân, nhập kho thép cuộn:

- Cuộn thép sau khi buộc được chuyển tới khu vực dỡ cuộn, tại đây có bố trí cân tự động xác định khối lượng của cuộn thép. Thép cuộn được chuyển tới kho thành phẩm cuộn bởi cầu trục thành phẩm và được treo Eteket theo quy định.

*Cán thanh.

- Hệ thống bao gồm các hộp nước dạng ống, có vòi phun và vòi khí nén, sử dụng nước áp lực cao từ 10-15 bar. Tuỳ thuộc vào tiết diện của sản phẩm cán mà kích thước, số lượng của các thiết bị này và cách bố trí có khác nhau.

- Thép thanh đi vào hệ thống làm nguội thanh và ra khỏi hệ thống với nhiệt độ bề mặt từ 300 – 800oC tuỳ thuộc vào từng mác sản phẩm.

* Cắt phân đoạn:

- Thép thanh trước khi vào sàn nguội được cắt phân đoạn với chiều dài thích hợp cho việc cắt thanh theo chiều dài thương phẩm sau sàn nguội và phù hợp với chiều dài làm việc của sàn nguội.

*Sàn nguội:

- Thép thanh được cấp vào sàn nguội bởi hệ thống con lăn và sàn lật, tại đây thép thanh được làm nguội một cách tự nhiên trong không khí và đồng đều hoá nhiệt độ ở trong lõi và bề mặt thanh. Sản phẩm được chuyển ra khỏi sàn nguội trên bàn con lăn có hướng ngược với hướng cán theo từng lớp và thép được đưa tới máy cắt nguội để cắt thanh theo chiều dài thương phẩm.

*Cắt thanh:

- Thép thanh được cắt tự động theo chương trình hoặc điều khiển bằng tay theo chiều dài thương phẩm được xác định bởi cữ chặn di động.

*Kiểm tra thanh:

- Quá trình này được tiến hành tại khu vực thành phẩm thanh, thép thanh phải đáp ứng các kích thước theo quy định đã được công bố của Công ty. Những thanh thép không đạt yêu cầu được đánh dấu và để riêng chờ xử lý.

*Đếm thanh, đóng bó:

- Việc đếm thanh thủ công và đóng bó thép thanh tự động tại khu vực thành phẩm thanh.

*Cân, nhập kho thép thanh:

- Việc cân bó thép thanh được tiến hành tự động, thanh được chuyển tới khu vực kho thành phẩm thanh bởi cầu trục thành phẩm và được gắn mác theo quy định về gắn mác Eteket cho bó thép thanh.

- Dự án đầu tư xây dựng mới nhà máy cán thép chất lượng cao, thiết bị đồng bộ, hiện đại được sản xuất ở các nước G7, EU.

Công nghệ, quá trình vận hành sản xuất của các phân xưởng phụ trợ

* Phân xưởng điện

- Phân xưởng điện bao gồm tủ một chiều, tủ phụ trợ, tủ điều khiển.

- Phân xưởng điện chịu trách nhiệm vận hành, bảo trì và quản lý hệ thống điện để cung cấp điện ổn định và an toàn cho các hoạt động của cơ sở, với 1 số nhiệm vụ chính:

+ Đảm bảo cung cấp nguồn điện ổn sịnh và liên tục cho các thiết bị, máy móc và các hệ thống khác của cơ sở.

+ Thực hiện bảo trì định kỳ, kiểm tra và sửa chữa các thiết bị điện để đảm bảo an toàn và hiệu suất hoạt động.

+ Thực hiện các biện pháp an toàn để đảm bảo nguồn điện không gây nguy hiểm cho nhân viên và tài sản.

Trong giai đoạn này, chất thải phát sinh là vật phẩm làm sạch thiết bị điện và các thiết bị không còn sử dụng được nữa:

+ Dầu xúc rửa và làm sạch thiết bị như vòng bi sau sử dụng bị nhiễm bẩn được thu gom lại bằng thùng kín và chuyển kho chứa chất thải nguy hại.

+ Dẻ lau dính dầu mỡ khi vệ sinh thiết bị được thu gom và chuyển vào kho chứa chất thải nguy hại.

+ Bình acquy hỏng sẽ được đơn vị cung cấp acquy mới sẽ thu hồi lại acquy cũ.

* Phân xưởng cơ khí chịu trách nhiệm bảo dưỡng và sửa chữa các thiết bị, máy móc cơ khí trong cơ sở, thực hiện bảo dưỡng định kỳ, kiểm tra sửa chữa máy móc, thiết bị cơ khí để đảm bảo hoạt động ổn định và hiệu suất cao.

Trong giai đoạn này, chất thải phát sinh trong quá trình sửa chữa thiết bị: dầu thuỷ lực, dầu bôi trơn, mỡ bôi trơn, dẻ lâu

+ Dầu thuỷ lực, dầu bôi trơn, mỡ bôi trơn được thu gom lại đựng bằng thùng kín và chuyển kho chứa chất thải nguy hại.

+ Dẻ lau dính dầu mỡ khi vệ sinh thiết bị được thu gom lại và chuyển kho chứa chất thải nguy hại.

3.3.Sản phẩm của cơ sở

Sản phẩm của nhà máy là thép thanh thẳng (thép cây) và thép dây cuộn (thép cuộn), bao gồm:

+ Thép thẳng (thép cây): chiều dài 11,7m với đường kính khác nhau.

+ Thép dây (thép cuộn): Khối lượng 800-1000 kg/cuộn với đường kính là Փ6, Փ8 và có 2 loại: théo cuộn tròn trơn và thép cuộn vằn.

Chất lượng sản phẩm: Chất lượng sản phẩm đạt Quy chuẩn Việt Nam (QCVN), JIS (Nhật Bản), Astm (Mỹ) có khả năng cạnh tranh trong điều kiện hội nhập khu vực và Thế giới.

Từ khối lượng sản phẩm của nhà máy năm 2024, tính cụ thể sản phẩm từng loại của nhà máy khi đạt công suất 360.000 tấn sản phẩm/năm. (Khối lượng từng loại sản phẩm có thay đổi tùy thuộc vào đơn hàng của khách hàng và nhu cầu sản xuất của nhà máy).

Bảng 1. Sản lượng của từng sản phẩm của nhà máy

|

Loại sản phẩm |

Kích thước (mm) |

Sản lượng của nhà máy 2024 (kg) |

Sản phẩm của nhà máy khi đạt 100% công suất thiết kế (kg) |

|

Thép thanh thẳng - thanh vằn (thép cây) |

D10 |

67.181.301 |

79.623.794 |

|

D12 |

34.579.833 |

40.984.284 |

|

|

D14 |

22.766.314 |

26.982.810 |

|

|

D16 |

36.067.171 |

42.747.088 |

|

|

D18 |

31.129.983 |

36.895.495 |

|

|

D20 |

29.888.934 |

35.424.594 |

|

|

D22 |

19.261.117 |

22.828.424 |

|

|

D25 |

25.998.307 |

30.813.393 |

|

|

D28 |

10.247.934 |

12.145.930 |

|

|

D32 |

8.529.940 |

10.109.750 |

|

|

D36 |

118.816 |

140.822 |

|

|

Thép dây cuộn |

6 cuộn tròn |

7.434.912 |

8.811.915 |

|

D8 cuộn tròn |

7.861.808 |

9.317.875 |

|

|

D8 cuộn vằn |

2.677.864 |

3.173.825 |

|

Tổng |

303.744.234 |

360.000.000 |

|

(Nguồn: Công ty TNHH Thép ....Việt Nam)

Hình 4. Một số hình ảnh minh họa sản phẩm của cơ sở

4.NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN NƯỚC CƠ SỞ

4.1.Máy móc, thiết bị phục vụ hoạt động sản xuất của cơ sở

Cơ sở khi hoạt động ổn định có quy mô 360.000 tấn sản phẩm/năm. Hệ thống máy móc của cơ sở thể hiện chi tiết các loại máy móc thuộc danh mục máy móc đã được phê duyệt tại Giấy phép môi trường của cơ sở. Danh mục máy móc, thiết bị và tình trạng hoạt động của từng máy móc, thiết bị tại thời điểm lập báo cáo được trình bày chi tiết trong bảng sau:

Bảng 2. Máy móc, thiết bị phục vụ hoạt động sản xuất của cơ sở

|

STT |

Danh mục máy móc sử dụng |

Đơn vị |

Số lượng |

Xuất xứ |

Tình trạng sử dụng |

Mục đích sử dụng |

|

1 |

Bàn nạp phôi |

Cái |

1 |

Italy |

Đang sử dụng |

Nạp phôi thép vào lò |

|

2 |

Máy tống phôi |

Cái |

1 |

Italy |

Đang sử dụng |

Đưa phôi thép ra lò |

|

3 |

Lò nung |

Cái |

1 |

Italy |

Đang sử dụng |

Nung nóng phôi thép |

|

4 |

Con lăn đầu ra lò VR07 |

Cái |

12 |

Italy |

Đang sử dụng |

Chuyển phôi vào giá cán |

|

5 |

Hệ thống giá cán |

Hệ thống |

1 |

Italy |

Đang sử dụng |

Cán ép phôi thép ra thành phẩm |

|

6 |

Bàn tạo trùng |

Cái |

3 |

Việt Nam |

Đang sử dụng |

Tạo trùng vật cán |

|

7 |

Máy cắt C8 |

Cái |

1 |

Italy |

Đang sử dụng |

Cắt đầu đuôi vật cán |

|

8 |

Máy cắt C14 |

Cái |

1 |

Italy |

Đang sử dụng |

Cắt đầu đuôi vật cán |

|

9 |

Hệ thống xử lí nhiệt thép thanh |

Bộ |

1 |

Italy |

Đang sử dụng |

Xử lí nhiệt tăng cơ tính cho sản phẩm |

|

10 |

Máy đẩy tiếp TR41 |

Cái |

1 |

Italy |

Đang sử dụng |

Đẩy tiếp vật cán |

|

11 |

Máy cắt C41 |

Cái |

1 |

Italy |

Đang sử dụng |

Cắt phân đoạn |

|

12 |

Đường con lăn chuyển thép VR43 |

Bộ |

1 |

Italy |

Đang sử dụng |

Chuyển thép vào sàn nguội |

|

13 |

Sàn nguội thép thanh |

Bộ |

1 |

Italy |

Đang sử dụng |

Làm nguội thép |

|

14 |

Hệ thống vận chuyển thép bằng xích TF47 |

Bộ |

1 |

Italy |

Đang sử dụng |

Vận chuyển sản phẩm |

|

15 |

Hệ thống xe vận chuyển thép TC47 |

Bộ |

1 |

Italy |

Đang sử dụng |

Vận chuyển sản phẩm |

|

16 |

Giàn con lăn VR 48, 53 |

Bộ |

1 |

Italy |

Đang sử dụng |

Vận chuyển sản phẩm |

|

17 |

Máy cắt nguội CFA300 |

Cái |

1 |

Italy |

Đang sử dụng |

Cắt phân đoạn thành phẩm |

|

18 |

Cơ cấu Stopper thước đo |

Bộ |

1 |

Italy |

Đang sử dụng |

Giới hạn hành trình và cố định vị trí đo |

|

19 |

Hệ thống vận chuyển thép bằng xích TF 55, 56 |

Bộ |

1 |

Italy |

Đang sử dụng |

Vận chuyển thép |

|

20 |

Hệ thống Stacker |

Bộ |

1 |

Nhật Bản |

Đang sử dụng |

Định hình, bao bó thép |

|

21 |

Máy bó thép thanh |

Cái |

1 |

Italy |

Đang sử dụng |

Bó sản phẩm thép |

|

22 |

Bàn cân thép thanh |

Cái |

1 |

Việt Nam |

Đang sử dụng |

Cân sản phẩm thép |

|

23 |

Cơ cấu sàn xích thu gom thép thanh |

Bộ |

1 |

Việt Nam |

Đang sử dụng |

Vận chuyển thu gom sản phẩm thép |

|

24 |

Máy cắt khẩn cấp C23 |

Cái |

1 |

Italy |

Đang sử dụng |

Cắt thép khi sự cố |

|

25 |

Hệ thống 8 giá cán Mono block |

Hệ thống |

1 |

Italy |

Đang sử dụng |

Cán ép thành phẩm thép |

|

26 |

Hệ thống xử lí nhiệt, máng khô |

Hệ thống |

1 |

Việt Nam |

Đang sử dụng |

Gia nhiệt làm khô và làm sạch bề mặt vật liệu |

|

27 |

Máy đẩy tiếp TR26 |

Cái |

1 |

Italy |

Đang sử dụng |

Đẩy tiếp vật cán |

|

28 |

Máy tạo vòng |

Cái |

1 |

Italy |

Đang sử dụng |

Tạo vòng |

|

29 |

Giàn con lăn TS28 |

Bộ |

1 |

Italy, Việt Nam |

Đang sử dụng |

Vận chuyển thành phẩm thép |

|

30 |

Quạt làm mát thép cuộn QA29 |

Cái |

4 |

Italy |

Đang sử dụng |

Hạ nhiệt sản phẩm thép |

|

31 |

Hệ thống xe vận chuyển thép cuộn |

Hệ thống |

1 |

Italy |

Đang sử dụng |

Vận chuyển sản phẩm thép |

|

32 |

Máy bó thép cuộn |

Cái |

1 |

Italy |

Đang sử dụng |

Bó thép cuộn |

|

33 |

Bàn lật nghiêng thép cuộn |

Cái |

1 |

Italy |

Đang sử dụng |

Lật xoay nghiêng thép cuộn |

|

34 |

Cơ cấu xe rùa chuyển thép cuộn |

Bộ |

1 |

Italy |

Đang sử dụng |

Vận chuyển thép |

|

35 |

Bàn cân thép cuộn |

Cái |

1 |

Việt Nam |

Đang sử dụng |

Cân thành phẩm thép |

|

36 |

Cơ cấu chữ thập chuyển dỡ thép cuộn |

Bộ |

1 |

Italy |

Đang sử dụng |

Xếp dỡ và vận chuyển thép cuộn |

|

37 |

Máy tiện 3,4 chấu nhổ |

Cái |

5 |

Nhật Bản, Đài Loan |

Đang sử dụng |

Gia công chi tiết trên bề mặt thành phẩm thép |

|

38 |

Máy tiện trục cán 4 chấu loại to |

Cái |

2 |

Đài Loan |

Đang sử dụng |

Gia công chi tiết trên bề mặt thành phẩm thép |

|

39 |

Máy sọc |

Cái |

1 |

Đài Loan |

Đang sử dụng |

Tạo rãnh, đường cắt trên thành phẩm thép |

|

40 |

Máy phay HITACHI |

Cái |

1 |

Nhật Bản |

Đang sử dụng |

Gia công mặt phẳng thành phẩm thép |

|

41 |

Máy phay |

Cái |

1 |

Đài Loan |

Đang sử dụng |

Gia công mặt phẳng thành phẩm thép |

|

42 |

Máy bào |

Cái |

1 |

Đài Loan |

Đang sử dụng |

Làm nhẵn bề mặt thép |

|

43 |

Máy khoan cần |

Cái |

1 |

Đài Loan |

Đang sử dụng |

Gia công chế tao, sửa chữa thiết bị |

|

44 |

Máy mài phẳng |

Cái |

1 |

Đài Loan |

Đang sử dụng |

Gia công chế tao, sửa chữa thiết bị |

|

45 |

Máy doa vạn năng |

Cái |

1 |

Đài Loan |

Đang sử dụng |

Gia công chế tao, sửa chữa thiết bị |

|

46 |

Máy cưa |

Cái |

1 |

Đài Loan |

Đang sử dụng |

Gia công chế tao, sửa chữa thiết bị |

|

47 |

Máy mài CNC |

Cái |

1 |

Italy |

Đang sử dụng |

Mài mới rãnh hình bánh cán cacbit |

|

48 |

Máy phay rãnh vằn |

Cái |

1 |

Italy |

Đang sử dụng |

Tạo các rãnh hình và logo trên trục cán |

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất nhựa và bao bì nhựa

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng trạm trộn bê tông nhựa Asphalt

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản pin

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất bao bì

- › Báo cáo ĐTM dự án đầu tư nuôi lợn công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy tinh bột sắn xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất giấy

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dây cáp điện

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất hạt nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng tiêu dùng và đồ uống

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng nội, ngoại thất từ nhôm, sắt, inox

Gửi bình luận của bạn