Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy thực phẩm tổng hợp

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án Nhà máy thực phẩm tổng hợp. Sản phẩm của dự án là sản xuất thanh cua và bánh túi tiền mochi. Tổng vốn đầu tư của dự án là 433.095.000.000 VNĐ.

Ngày đăng: 01-11-2024

501 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................. 1

1 1. Tên chủ dự án đầu tư: Công ty TNHH thực phẩm tổng hợp Kowa (Việt Nam) 1

1.2. Tên dự án: Dự án Nhà máy thực phẩm tổng hợp Kowa (Việt Nam)................ 1

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án...................................... 2

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp nước của dự án đầu tư............... 5

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..................... 9

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường:................... 9

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường......... 10

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ............. 11

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.............. 11

3.1.1. Thu gom, thoát nước mưa........................................................................ 11

3.1.2. Thu gom, thoát nước thải......................................................................... 11

3.2. Công trình, biện pháp xử lý bụi, khí thải..................................................... 18

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường................... 20

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại................................ 21

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung...................................... 22

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành............... 23

3.6.1. Công trình, thiết bị phòng ngừa, ứng phó sự cố môi trường đối với nước thải trong quá trình vận hành và trong quá trình hoạt động................ 23

3.6.2. Công trình, thiết bị phòng ngừa, ứng phó sự cố môi trường đối với bụi và khí thải trong quá trình vận hành và trong quá trình hoạt động............ 24

3.6.3. Phương án phòng chống, ứng phó sự cố rò rỉ , tràn đổ hóa chất............. 25

3.6.4. Phương án phòng ngừa, ứng phó sự cố cháy nổ..................................... 26

3.6.5. Biện pháp phòng ngừa sự cố nồi hơi.......................................................... 29

3.7. Công trình, biện pháp bảo vệ môi trường khác............................................ 33

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường............ 34

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG......... 36

4.1. Nội dung đề nghị cấp phép đối với nước thải............................................... 36

4.2. Nội dung đề nghị cấp phép đối với bụi, khí thải........................................... 37

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung................................... 45

4.4. Nội dung đề nghị cấp phép đối với chất thải và ứng phó sự cố môi trường.... 46

CHƯƠNG V. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI

VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN...... 57

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án............. 57

5.1.2.2. Quan trắc đối với môi trường khí thải.................................................... 59

5.2. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật........... 60

CHƯƠNG VI. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ......................... 62

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư: Công ty TNHH thực phẩm tổng hợp

Địa chỉ văn phòng: .....KCN Thăng Long Vĩnh Phúc, xã Thiện Kế, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

Người đại diện theo pháp luật: ....... - Chức vụ: Giám đốc nhà máy.

Giấy chứng nhận đăng ký doanh nghiệp mã số ....... do Sở Kế hoạch và Đầu tư tỉnh Vĩnh Phúc cấp giấy chứng nhận đăng ký lần đầu ngày 18/11/2020, cấp thay đổi lần thứ 3 ngày 13/10/2022.

Giấy chứng nhận đăng ký đầu tư mã số ....... do Ban quản lý các KCN tỉnh Vĩnh Phúc cấp lần đầu ngày 11/11/2020, cấp điều chỉnh lần thứ hai ngày 05/10/2022.

1.2.Tên dự án: Dự án Nhà máy thực phẩm tổng hợp

Địa chỉ:........., KCN Thăng Long Vĩnh Phúc, xã Thiện Kế, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án: Sở Xây dựng Vĩnh Phúc và Sở Tài nguyên và Môi trường Vĩnh Phúc.

Giấy xác nhận đăng ký kế hoạch Bảo vệ môi trường của dự án số ........./GXN- STNMT do Sở Tài nguyên và Môi trường tỉnh Vĩnh Phúc cấp ngày 18/5/2021.

Quy mô của dự án đầu tư: Tổng vốn đầu tư của dự án là 433.095.000.000 VNĐ, phân loại theo tiêu chí quy định của pháp luật về đầu tư công thì dự án thuộc Nhóm

. Căn cứ theo quy định tại Điều 39, Khoản 3 Điều 41 Luật Bảo vệ môi trường năm 2020; Công ty phải có giấy phép môi trường, thẩm quyền cấp giấy phép là UBND tỉnh.

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án

Công suất hoạt động của dự án

- Sản xuất thanh cua: 92.000.000 sản phẩm/năm (tương đương 920 tấn sản phẩm/năm);

- Sản xuất bánh túi tiền mochi: 50.000.000 sản phẩm/năm (tương đương 1.250 tấn sản phẩm/năm).

1.3.2.Công nghệ sản xuất của dự án

a.Công nghệ sản xuất bánh túi tiền mochi

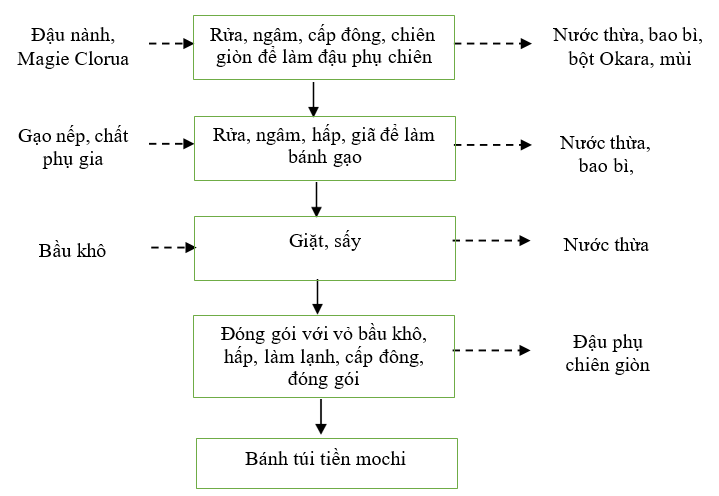

Hình 1. 1. Quy trình công nghệ sản xuất bánh túi tiền Mochi

* Thuyết minh quy trình công nghệ

Bước 1: Rửa, ngâm, cấp đông, chiên giòn để làm đậu phụ chiên

Nguyên liệu đậu nành (bổ sung chất phụ gia Magie Clorua) sẽ được rửa sạch, ngâm và trộn lẫn với sữa đậu nành tạo đậu hũ. Sau đó tới quá trình chiên giòn đậu hũ, làm mát để giảm nhiệt độ ra môi trường làm việc. Đậu hũ lúc này được bơm khí để tạo phồng miệng túi đậu. Công đoạn này phát sinh nước thừa, bao bì, bột Okara (bã đậu), mùi.

Bước 2: Rửa, ngâm, hấp, giã để làm bánh gạo

Nguyên liệu tiếp theo được sử dụng là gạo nếp và chất phụ gia. Gạo được rửa sạch, ngâm và hấp, nhào và trộn với tinh bột biến tính Acetylated Phosphate. Sau đó gạo được giã, phân loại, nặn bánh. Công đoạn này phát sinh nước thừa, bao bì.

Bước 3: Giặt, sấy bầu khô

Nguyên liệu bầu khô được rửa sạch và sấy khô. Công đoạn này làm phát sinh nước thừa.

Bước 4: Đóng gói với vỏ bầu khô, hấp, làm lạnh, cấp đông, đóng gói

Các nguyên liệu từ 3 công đoạn trên được trộn lẫn, sau đó đem hấp khử trùng (nhiệt độ hấp ≥ 85oC trong thời gian 42 phút). Hỗn hợp bánh chuyển tới thiết bị làm mát để giảm nhiệt độ (thiết lập thiết bị ở nhiệt độ ≤ 10oC trong thời gian 45 phút). Làm đông lạnh sản phẩm nhờ thiết bị tủ đông (nhiệt độ tủ đông – 40oC trong 50 phút). Sau đó, kiểm tra sản phẩm nhờ có máy dò kim loại và sản phẩm đạt được đóng gói vào thùng carton. Sản phẩm cuối cùng được bảo quản trong kho đông lạnh (nhiệt độ ≤ -18oC). Công đoạn này làm phát sinh đậu phụ chiên giòn thải.

Tất cả chất thải phát sinh trong quá trình sản xuất của Nhà máy gồm túi nguyên liệu thô, bao bì, găng tay, bột thừa, đậu phụ thừa đều được thu gom và chuyển tới đơn vị có chức năng thu gom và xử lý theo đúng quy định.

b.Quy trình công nghệ sản xuất thanh cua

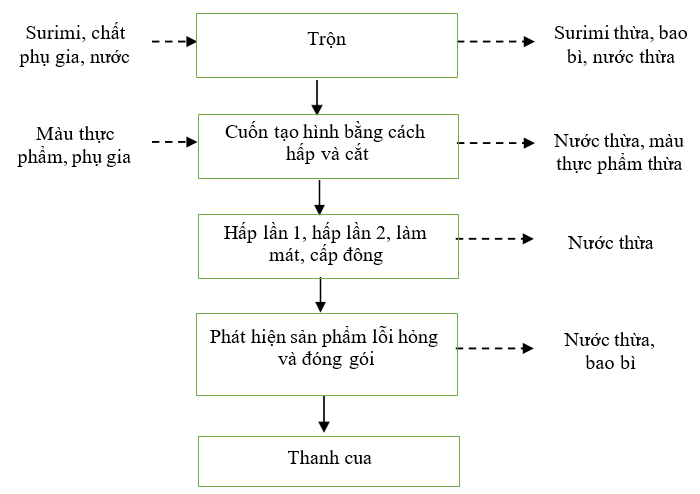

Hình 1. 4. Quy trình công nghệ sản xuất thanh cua

* Thuyết minh quy trình công nghệ

Bước 1: Trộn nguyên liệu

Bánh surimi được rã đông, sau đó đem trọn lẫn với gia vị, chất phụ gia và nước. các gia vị, phụ gia được sử dụng gồm có: muối, đường, chất tăng cường hương bị, hương liệu, chát ổn định pH, chiết xuất cua, chất tạo ngọt sorbitol và gia vị Mirin để tạo mùi, giảm bớt mùi tanh; bột trứng trắng, bột mì, tinh bột biến tính (Acetylated Phosphate). Công đoạn này làm phát sinh surimi thừa, bao bì và nước thừa.

Bước 2: Cuốn tạo hình bằng cách hấp và cắt

Nguyên liệu tiếp tục được trộn thêm màu thực phẩm, phụ gia sẽ được cắt để có kích thước phù hợp rồi dẫn tới máy hấp (nhiệt độ hấp khoảng 90 – 95oC, thời gian từ 15 – 20 phút). Công đoạn này làm phát sinh nước thừa và màu thực phẩm thừa.

Bước 3: Hấp lần 1, hấp lần 2, làm mát và cấp đông

Hấp lần 1 nhằm mục đích giữ hình dạng ổn định cho thanh cua. Nhiệt độ hấp khoảng 90 – 95oC, thời gian từ 15 – 20 phút. Làm mát thanh cua để giảm nhiệt độ toả ra môi trường xung quanh (nhiệt độ làm mát: -5oC đến -10oC, thời gian từ 25 – 30 phút). Thanh cua sẽ tiếp tục được hấp lần 2 với nhiệt độ khoảng 20 – 30oC, và làm mát với nhiệt độ -5oC đến -10oC, thời gian lần này khoảng 30 – 40 phút. Để bảo quản được lâu, sản phẩm được đưa vào tủ đông (nhiệt độ -25oC đến -35oC) để thực hiện đông lạnh.

Bước 4: Phát hiện sản phẩm lỗi và đóng gói. Các sản phẩm lỗi sẽ được phát hiện thông qua máy dò kim loại. Sản phẩm đạt yêu cầu sẽ đóng gói vào các thùng carton.

1.3.3.Sản phẩm của dự án

Sản phẩm của dự án là sản xuất thanh cua và bánh túi tiền mochi

1.4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp nước của dự án đầu tư

Nguyên vật liệu và hoá chất sử dụng của dự án đầu tư

Nguyên liệu, nhiên liệu

Bảng 1. 1. Nhu cầu sử dụng nguyên liệu, nhiên liệu cho sản xuất

|

STT |

Loại nguyên liệu |

Đơn vị tính |

Khối lượng/năm |

|

Nguyên liệu sử dụng sản xuất thanh cua |

|||

|

1 |

Surimi |

kg |

527.000 |

|

2 |

Muối |

kg |

14.000 |

|

3 |

Chiết xuất cua |

kg |

8.700 |

|

4 |

Bột ngọt (MSG) |

kg |

4.500 |

|

5 |

Mì chính ((I+G) |

kg |

1.300 |

|

6 |

Đường |

kg |

9.000 |

|

7 |

Glyxin |

kg |

2.900 |

|

8 |

Si-ro sorbitol |

kg |

8.700 |

|

9 |

Tinh bột biến tính |

kg |

72.000 |

|

10 |

Hương liệu cua |

kg |

4.900 |

|

11 |

Bột ớt |

kg |

92 |

|

12 |

Sắc tố Licopen |

kg |

740 |

|

13 |

Nước sốt cà chua |

kg |

268.000 |

|

|

Tổng |

|

921.832 |

|

Nguyên liệu sử dụng sản xuất bánh túi tiền Mochi |

|||

|

1 |

Đậu nành khô |

kg |

750.000 |

|

2 |

Magie clorua |

kg |

31.000 |

|

3 |

Chất chống tạo bọt |

kg |

3.400 |

|

4 |

Dầu đậu nành |

kg |

180.000 |

|

5 |

Gạo khô |

kg |

320.000 |

|

6 |

Tinh bột biến tính |

kg |

80.000 |

|

7 |

Dây bầu khô |

kg |

44.000 |

|

|

Tổng |

|

1.408.400 |

|

Nhiên liệu sử dụng cho sản xuất |

|||

|

1 |

Dầu Diesel |

lít |

404.352 |

Hoá chất

Bảng 1. 2. Nhu cầu sử dụng hoá chất cho dự án

|

STT |

Hoá chất |

Khối lượng (kg/năm) |

Ghi chú |

|

1 |

PAC |

6.188 |

Sử dụng cho hệ thống xử lý nước thải |

|

2 |

Polymer |

182 |

|

|

3 |

NaOH |

4.995 |

|

|

4 |

Javen (NaOCL) |

217 |

|

|

5 |

Chế phẩm giữ sạch nồi hơi IS-102IN |

372 |

Sử dụng cho xử lý khí thải nồi hơi |

Nhu cầu sử dụng điện

Điện được lấy từ đường dây điện 22kV do Công ty Điện lực Vĩnh Phúc quản lý, được đấu nối từ trạm biến áp của KCN Thăng Long Vĩnh Phúc. Khi dự án đi vào hoạt động ổn định, lượng tiêu thụ điện ước tính trung bình khoảng 77.500 (kWh/tháng).

1.4.3.Nhu cầu sử dụng nước

- Nguồn cấp nước cho dự án được lấy từ hệ thống cấp nước của KCN Thăng Long Vĩnh Phúc.

- Nước cấp cho sinh hoạt

Khi Dự án đi vào hoạt động, nước được sử dụng cho sản xuất; sinh hoạt của cán bộ, nhân viên, nước làm mát thiết bị và nước tưới cây, rửa đường. Nhu cầu sử dụng nước được dự báo như sau:

- Nhu cầu sử dụng nước cho sinh hoạt khoảng 10,86 m3/ng.đ;

- Nhu cầu sử dụng nước cho sản xuất khoảng 235 m3/ng.đ;

- Nhu cầu sử dụng nước cho quá trình làm mát thiết bị khoảng 0,3 m3/ng.đ;

- Nhu cầu sử dụng nước cho tưới cây, rửa đường khoảng 10 m3/ng.đ.

>>> XEM THÊM: Báo cáo đề xuất cấp GPMT dự án chăn nuôi công nghệ cao, kết hợp trồng cây ăn quả

GỌI NGAY – 0903 649 782 - 028 351 46 426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến lâm sản xuất khẩu và tiêu thụ nội địa

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất thùng carton và pallet

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy sản xuất viên nén gỗ công suất 300.000 tấn/năm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất và gia công hàng may mặc xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường Trang trại heo giống cao cấp

- › Báo cáo đề xuất cấp GPMT Dự án sản xuất thiết bị y tế

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, chế biến thủy sản xuất khẩu

- › Hồ sơ xin giấy phép môi trường cho dự án đầu tư

- › Hồ sơ, trình tự, thủ tục cấp giấy phép môi trường

Gửi bình luận của bạn